Il nuovo Regolamento F-gas, per quanto non ancora ufficialmente definitivo, indica una via ben precisa da seguire ovvero quella della refrigerazione senza HFC, dove i refrigeranti naturali svolgono un ruolo fondamentale. Sui refrigeranti naturali circola però ancora molta disinformazione e si fanno molte affermazioni non del tutto corrette, motivo che ha spinto Legambiente e le aziende dell´Unione del Caldo e del Freddo Green (UCFG) a pubblicare pochi mesi fa un documento per fare chiarezza su alcuni aspetti della refrigerazione naturale. In un momento di cambiamento come quello che oggi il settore del caldo e del freddo si trova a dover affrontare, avere informazione oggettiva, di prima mano, che dica cosa sia possibile fare e cosa lo sia

meno, è fondamentale. Senza abbellire la realtà ma raccontando le tecnologie della refrigerazione naturale per quello che sono e per quello che possono offrire. Solo così è possibile scegliere in maniera consapevole cosa sia meglio per sé e per i propri clienti. Per questo Legambiente e l´UCFG a Refrigera 2023 hanno proposto un convegno in cui le aziende italiane che da anni lavorano con i refrigeranti naturali hanno messo a disposizione del settore la propria pluriennale esperienza, con la volontà di interagire e dare vita a un confronto spassionato e fattuale; per fare informazione corretta e di prima mano; per fare emergere alcuni aspetti oggi dibattuti, controversi e non sempre necessariamente presentati in maniera corretta. Il convegno ha visto un parterre d’eccellenza: operatori di tutti i refrigeranti naturali e specializzati in numerose applicazioni – dalla refrigerazione commerciale in tutte le sue declinazioni, alla refrigerazione industriale e di processo; dai chiller alle pompe di calore; dal caldo al freddo. Tantissime le idee nate da questa tavola rotonda e i messaggi che il pubblico ha potuto portarsi a casa. Qui di seguito ne diamo un riassunto, senza la pretesa di essere esaustivi.

Chiamateli “naturali”, senza se e senza ma

Una delle affermazioni che spesso si sentono da più parti è che i refrigeranti naturali in realtà naturali non lo siano perché prodotti in modo industriale, con dispendio di energia e impattando sull’ambiente. È Davide Vattuone, ingegnere chimico responsabile dell’impianto produttivo ad Arquà Polesine di GTS Special Gas – azienda che produce idrocarburi – a spiegare: «Idrocarburi, ammoniaca e CO2 sono molecole che esistono nell’ecosistema da sempre. Non c’è ombra di dubbio che vadano definiti naturali: non sono sostanze prodotte da sintesi, non sono sostanze che derivano da processi chimici di additivazione, eccetera. Inoltre, ne conosciamo l’uso da decenni. Ad esempio, la macchina a propano ha quasi cento anni. Questo significa che abbiamo la certezza che non diano reazioni secondarie a sorpresa, qualora dovessero sfuggire nell’ambiente». E in termini di energia per produrli? Afferma Vattuone: «Noi ad Arquà Polesine produciamo refrigeranti idrocarburi tramite una pompa di calore a propano (che noi stessi produciamo), alimentata da energia elettrica da fotovoltaico. Questo significa che produrre il nostro propano, energeticamente parlando, costa molto poco. Questo è il nostro modello produttivo ma noi possiamo servire da esempio anche per altre aziende e dimostriamo che è possibile produrre questi refrigeranti senza un impatto energetico eccessivo. Tra l’altro, i naturali sono refrigeranti che si possono produrre dovunque; in Italia sono autoprodotti spesso da processi secondari». E in termini di disponibilità? «Pur trovandoci noi tutti in un momento di crisi per gli idrocarburi per via della guerra in Ucraina e pur essendoci un contesto internazionale dal punto di vista energetico molto difficile, non abbiamo mai avuto problemi di disponibilità».

Anche Francesco Mastrapasqua, Responsabile Affari Istituzionali Epta, interviene su questo punto e afferma: «Per tutto il nostro comparto, “naturali” ha anche un’ulteriore significato: significa che, usandoli, siamo sicuri di non incorrere in nessun tipo di rischio chimico per l’ambiente; sappiamo che non hanno effetti nocivi perché, appunto, si tratta di gas già contenuti nell’atmosfera, mentre nel corso degli anni – dai CFC agli HFC e forse oggi anche agli HFO – abbiamo visto che i refrigeranti sintetici questi effetti dannosi in atmosfera invece li hanno». E – aggiungiamo noi – questi effetti sono proprio il motivo per cui oggi ci troviamo ancora una volta a dover rivoluzionare il settore con un nuovo Regolamento F-gas, «per non essere stati in passato più ambiziosi laddove si poteva» commenta Marco Mancini, Ufficio Scientifico Nazionale Legambiente.

I pionieri siano d’esempio

Non tutti i settori del freddo e del caldo hanno raggiunto oggi lo stesso livello di sviluppo nelle tecnologie naturali perché non tutti hanno investito nella ricerca in questo campo. Il settore forse più evoluto in questa direzione è la refrigerazione commerciale che – come afferma Mario Penada, responsabile tecnico di Criocabin, ha sposato da anni la sostenibilità: «Nel nostro settore non c’è stato timore nel partire per primi nell’utilizzo dei refrigeranti naturali, nessuno ha gridato all’impossibilità o al fallimento; abbiamo investito nella ricerca e sviluppo per distaccarci dai refrigeranti HFC e oggi HFO. Abbiamo creduto nel futuro e nella ricerca tecnologica e oggi le tecnologie green sono standard». E ancora: «L’Italia ha la fortuna di potersi vantare di avere le migliori aziende al mondo del settore della refrigerazione commerciale. Per questo motivo il nuovo regolamento F-gas per noi del settore non sarà di certo un impedimento. Siamo stati dei pionieri e ne siamo orgogliosi: sotto questo punto di vista, forse, gli altri settori dovrebbero essere grati alle aziende della refrigerazione commerciale per aver permesso lo sviluppo di queste tecnologie e quindi consentire a tutti i settori di poter usufruire di tecnologie collaudate e sicure con il beneficio di costi di investimento inferiori».

Anche Luca de Marco, ingegnere ufficio tecnico di TEON, concorda: «Finché non si parte con l´ affrontare le nuove tecnologie e si rimane ancorati a tecnologie vecchie non si acquisisce familiarità con i nuovi gas. Se tutti noi oggi siamo dove siamo è perché alcuni di noi sono partiti tanti anni fa, tra l ‘altro sobbarcandosi rischi e difficoltà che oggi non ci sono più». E dove siamo oggi? Siamo ad esempio ad un punto dove – spiega De Marco – con le pompe di calore ad isobutano sarebbe possibile decarbonizzare il 95% degli edifici residenziali. Teon fa pompe di calore a idrocarburi dal 2011, di tutte le taglie – per la villetta, per il condominio e la grande industria. Perché Teon ha scelto i refrigeranti naturali? «Abbiamo scelto i refrigeranti naturali e in particolare l’isobutano perché le prestazioni che portano sono superiori rispetto a qualunque HFC e HFO, sia in termini termodinamici che economici» spiega De Marco. Ma il problema rimangono installazione e manutenzione. A questo proposito afferma De Marco: «È vero che mancano i tecnici, ma nel freddo i tecnici mancano in generale, non solo per i refrigeranti naturali o infiammabili. Per ovviare a questa carenza la nostra azienda forma direttamente i tecnici sulle proprie macchine a refrigeranti infiammabili perché occorre una formazione adeguata. Ma un buon tecnico frigorista impara in pochi giorni di formazione a gestire questi refrigeranti: la necessità di formazione non può e non deve diventare un argomento per bloccare la diffusione di una tecnologia che funziona egregiamente ed è una risposta alle sfide di oggi».

Efficienza energetica: un vantaggio indubbio

Molte applicazioni con i refrigeranti naturali dimostrano una efficienza molto elevata. Marino Bassi, Nidec GA – Embraco, Key Account Sr. Advisor – Commercial Appliance Business riporta l’esperienza dei cabinet plug-in a idrocarburi: «In azienda abbiamo fatto molte prove e paragoni tra vari refrigeranti sintetici e gli idrocarburi ovvero abbiamo fatto funzionare la stessa tipologia di macchina con gli uni e con gli altri refrigeranti». Il risultato? «Nelle applicazioni frigorifere che noi abbiamo provato, gli idrocarburi hanno la miglior efficienza. I guadagni sono stati anche più alti di quanto atteso in teoria, perché nella pratica abbiamo misurato risparmi anche di 3, 4, certe volte anche 8 o 10% rispetto ad HFC o HFO»

Per l’ammoniaca afferma Jakob Terčon, Business Development Manager di Zudek: «Posso citare casi in cui la sostituzione di chiller a gas sintetici con chiller ad ammoniaca – di 800 kW di acqua a 10°C – ha portato a risparmi elettrici fino al 40%».

Ma forse il caso più discusso è quello degli impianti a CO2 per la refrigerazione commerciale dove le affermazioni che mettono in dubbio l’efficienza della CO2 sono molte. Afferma Francesco Mastrapasqua, Responsabile Affari Istituzionali Epta «La nostra azienda ha realizzato moltissimi impianti a CO2. Dal monitoraggio continuo di questi impianti abbiamo ricavato continuamente dati di funzionamento e di efficienza. Il risultato? Con i refrigeranti naturali abbiamo efficienze migliori di quelle che otteniamo con gli HFC e questo è uno dei motivi per cui dei clienti che acquistano impianti a CO2 non ve ne è uno che torni agli HFC, perché vi è non solo una sostenibilità ambientale ma anche una evidente sostenibilità economica».

Questione di costi

Per fare fronte a costi che possono risultare inizialmente superiori occorre un cambio di logiche da parte di tutti, dal costruttore del componente all’installatore: questo è quanto afferma Dario Demurtas, Product Manager del Gruppo LU-VE rispondendo a un’altra affermazione che spesso si sente sui refrigeranti naturali ovvero quella dei costi più elevati rispetto alle tecnologie tradizionali. Afferma Demurtas: «Nella nostra azienda abbiamo combattuto l’aumento dei costi passando dall’adattare i componenti allo sviluppare qualcosa ad hoc per i nuovi refrigeranti. Abbiamo ragionato con paradigmi diversi: bisogna adeguare geometrie, materiali, etc. Non si può pensare di affrontare il cambiamento che dobbiamo affrontare adattando quello che si ha. Questo vale per tutta la filiera dal costruttore di componenti fino al tecnico. Se si applicano le stesse logiche che si sono sempre applicate, si rischia di realizzare un sistema che probabilmente funziona, ma sicuramente non è efficiente, non permette di cogliere davvero tutti i benefici dei refrigeranti naturali, nemmeno in termini di ottimizzazione dei costi. Bisogna cogliere quali sono le peculiarità dei nuovi fluidi e quindi capire che serve ragionare con delle logiche diverse sotto alcuni aspetti».

Sicuramente vi sono oggi molte strategie che permettono di ottimizzare i costi. Afferma Giovanni Michelli, Responsabile commerciale Italia di Eliwell: «Con i refrigeranti naturali è possibile pensare a una integrazione sempre più spinta verso i recuperi di calore. Dobbiamo infatti pensare che non è solo il refrigerante che fa l’efficienza ma anche l´impianto che viene sviluppato attorno ad esso». Proprio per la necessità di ottimizzare i costi con i refrigeranti naturali sono state sviluppate macchine e soluzioni altamente integrate che davvero oggi portano a importanti risparmi energetici e a una dimostrabile riduzione degli investimenti, dove chiaramente la regolazione elettronica permette di gestire al meglio temperature e pressioni.

Adottare nuove prassi di lavoro

Lavorare con i nuovi refrigeranti significa cambiare logica non solo nella costruzione di componenti e impianti ma anche nelle prassi lavorative. La mentalità del “si è sempre fatto cosi” ha fatto il suo tempo perché “fare come si è sempre fatto” potrebbe fare incorrere in problemi di sicurezza. Afferma Alessandra Cardone Marketing e Business Development, Vulkan Italia: «Si può costruire l’impianto più sicuro al mondo, ma se le pratiche di esercizio e manutenzione non sono idonee per quell’impianto, il rischio ci sarà sempre. Il problema è nella mentalità: le tecnologie e gli impianti si evolvono in relazione agli scenari culturali in cui sono concepiti e installati. E anche i metodi di lavoro devono farlo». Un esempio banale: se fino ad oggi il pane quotidiano del tecnico frigorista è stata la brasatura, oggi questo sistema non va più bene nella misura in cui si utilizzano refrigeranti infiammabili. Spiega Cardone: «Se si guarda al cosiddetto “triangolo del fuoco”, il pericolo esiste se coesistono contemporaneamente innesco, combustibile e comburente. Se viene a mancare uno di questi elementi, viene a mancare l’esplosività e quindi il pericolo. E il mercato oggi offre soluzioni affidabili e idonee a lavorare anche con i refrigeranti infiammabili; soluzioni che permettono di eliminare il rischio di innesco e quindi evitare che si arrivi a effetti indesiderati. Sono disponibili e consolidate nell’industria. Si tratta solo di adottarle». Queste pratiche, insieme alle norme, agli standard, alla competenza dei progettisti e dei tecnici, alle esperienze di altri paesi ridimensionano realisticamente e in maniera importante il binomio “refrigerante infiammabile/pericolo”.

Paese che vai usanza che trovi

Ci sono aziende italiane che producono soluzioni innovative e in linea con i requisiti del nuovo regolamento ma che installano i loro prodotti quasi esclusivamente all’estero. Un esempio è Euroklimat che ormai da oltre 15 anni installa pompe di calore e chiller a propano e isobutano, essenzialmente all’estero. Ma propano e isobutano sono tali sia in Italia che all’estero. Cosa rende allora l’installazione più facile Oltralpe? Spiega Roberto Leucci, Export Area Manager di Euroklimat: «Innanzitutto, in alcuni paesi esteri la sensibilità ambientale è superiore, Scandinavia in primis. Questo li ha sempre posti all’avanguardia in alcune tecnologie, anche nella loro gestione. Per installare macchine a idrocarburi si fa una precisa e seria analisi del rischio e questo è sufficiente per trovare la soluzione da installare, sia all’esterno che all’interno. In Italia la procedura per ottenere permessi di installazione è molto più complessa e farraginosa perché c’è frammentazione e discordanza nelle valutazioni da regione a regione, da zona a zona».

Investimenti a lungo termine

È ancora Leucci che cita l’esempio di una importante casa farmaceutica svizzera che dovunque vada nel mondo installa solo ed esclusivamente impianti a refrigeranti naturali. Non è un dettaglio da sottovalutare – spiega Leucci – e indica una evoluzione in atto: «Ci sono investitori che, dovendo mettere sul tavolo svariate decine o centinaia di migliaia di euro per un impianto, scelgono i refrigeranti naturali anche a prescindere da considerazioni ambientali. Questo perché si garantiscono che da qui a 10, 15, 20 anni l’investimento sia garantito. Si mettono al riparo da eventuali divieti d´uso che ci saranno sui refrigeranti sintetici, si riparano dal loro aumento di prezzo che molto probabilmente ci sarà nel momento in cui ne diminuirà la disponibilità. Guardano in avanti e saltano la fase di transizione, passando direttamente ai refrigeranti naturali. E se l’investimento dovesse anche essere un po’ più costoso all’inizio, questo non viene visto come un problema perché sanno che, comunque, esso verrà presto ripagato».

La conoscenza è chiave

«Riguardo a pericolosità e difficoltà nel gestire questi refrigeranti naturali vi è secondo la nostra esperienza un gap tra percezione e realtà» afferma Mirko Bernabei, Direttore tecnico di SCM Frigo. E questo gap deriva in parte da retaggi del passato, di quando queste tecnologie – in particolare quelle a CO2 – erano agli inizi e presentavano effettivamente delle problematiche e delle inefficienze. Oggi queste problematiche sono in gran parte risolte – dice Bernabei – la tecnologia è avanzata e continua ad avanzare e quanto era vero agli inizi – 15 o 20 anni fa – oggi non lo è più. Gli oltre 12.000 impiantì che SCM ha installato in qualunque zona climatica lo dimostrano. Oltre a ciò, però, occorre conoscenza: «La conoscenza è fondamentale perché i refrigeranti naturali sono “diversi dal solito”, hanno caratteristiche peculiari che sicuramente implicano una formazione specifica, una attenzione particolare alla gestione degli impianti, etc. ma questa differenza non può esser un motivo per non usarli e non può esser un motivo per continuare ad operare solo come abbiamo operato fino ad oggi. La chiave del cambiamento sta proprio nella formazione e nella conoscenza e qui tutti possiamo fare qualcosa».

La conoscenza è chiave, dunque, per poter consolidare queste tecnologie ma al convegno tutti sono concordi nell’affermare che i programmi e le strutture di formazione per tecnici del settore del freddo in Italia – a tutti i livelli scolastici, dalle superiore alla università – siano insufficienti. Il problema per il settore del freddo è duplice: mancano tecnici preparati per trattare i nuovi refrigeranti, mancano tecnici in generale e manca un ricambio generazionale. Eppure – come si deduce dagli interventi – il lavoro non manca. Forse il settore del freddo è poco attrattivo per le nuove generazioni? Forse bisogna rendere la tematica po’meno trasparente agli occhi di chi deve scegliere una professione? Certo è che le competenze in Italia non mancano e certo è anche che l’evoluzione tecnologica potrebbe rendere più interessante, accattivante e facile da affrontare una professione che in termini lavorativi ha un futuro roseo. Afferma Biagio Lamanna, Responsabile della Ricerca Termodinamica in Carel: «Per quanto riguarda l’elettronica, credo che essa debba avere tre caratteristiche per essere davvero parte del futuro del nostro settore: essere “user friendly” per tutte le generazioni che la devono usare; permettere di acquisire dati dal campo, essere tale da eliminare possibilità di innesco visto che andremo sempre più verso refrigeranti infiammabili. Con queste tre caratteristiche essa permette di ammodernare il settore e renderlo più sicuro, più facile da gestire. L’elettronica è qui non solo per migliorare gli impianti ma anche per migliorare il lavoro dei tecnici, per facilitarlo, non per renderlo più complesso: in ultima analisi, per rendere il lavoro anche più attrattivo».

Quale è la rotta?

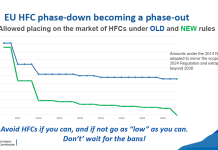

L’Unione del Caldo e del Freddo Green è originariamente nata con l’intento di portare avanti le istanze e gli interessi del freddo e caldo sostenibile, cooperando a forgiare il nuovo regolamento F-gas. Questo compito è ormai terminato ma la nuova F-gas non deve essere vista come punto di arrivo, bensì come nuovo punto di partenza per continuare a portare avanti, insieme alle istituzioni, gli interessi delle aziende italiane del freddo e del caldo green. Ad esempio, contribuendo a forgiare un sistema di formazione che sia adeguato alle nuove richieste del settore e che sia in grado di contribuire a mantenere forte un segmento in cui l’Italia davvero eccelle.

Il testo completo sul numero di gennaio di Zerosottozero