Aumentare la durata delle apparecchiature

Tutti i soggetti della catena di approvvigionamento della refrigerazione commerciale, ovvero i produttori dei sistemi (OEM), i fornitori, gli installatori e gli utenti finali, sono sempre alla ricerca di tecnologie dei prodotti e di servizi migliori. I produttori di sistemi mirano a valorizzare le prestazioni dei loro macchinari con componenti e tecnologie che migliorano l’affidabilità complessiva del sistema al fine di assicurare ai propri clienti la sostenibilità delle prestazioni. Gli imprenditori e i tecnici dell’assistenza vogliono individuare ed eliminare in modo efficiente e accurato i guasti degli impianti di refrigerazione per riportarli nel più breve tempo possibile alle normali condizioni di funzionamento, evitando costose

perdite di alimenti. Grazie all’esatta individuazione del malfunzionamento nel sistema, è possibile evitare la spedizione di componenti chiave al produttore, evitando una procedura lunga e costosa. I centri di distribuzione alimentare, i supermercati, i minimarket mirano al risparmio economico. Quando si tratta di apparecchiature di refrigerazione, sono confrontati con le sfide dei costi di installazione e di manutenzione, di un inventario deteriorabile e dei costi energetici complessivi.

Utilizzare il compressore come un sensore

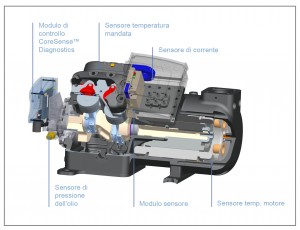

La tecnologia CoreSense utilizza “il compressore come sensore”, rilevando le preziose informazioni disponibili nel compressore. Utilizzando gli algoritmi proprietari di Emerson, questa tecnologia migliora le prestazioni del compressore e del sistema, rilevando, monitorando e interpretando le informazioni elettriche e meccaniche. Le funzionalità avanzate, come la protezione, la diagnostica, la comunicazione e il monitoraggio della potenza, sono fornite dalla tecnologia intelligente chiamata CoreSenseTM Diagnostics che è integrata nella nuova generazione di compressori semiermetici Copeland Stream.

Protezione avanzata

CoreSense è molto più della semplice protezione contro il surriscaldamento del motore, offrendo funzioni avanzate di protezione del compressore. Vengono evitati così i guasti causati dal rotore bloccato, problemi di circolazione dell’olio, condizioni di temperatura di mandata elevata e guasti elettrici (come per esempio squilibri di tensione, mancanza di fase e bassa tensione che possono provocare gravi danni al compressore e al sistema). Tutte le funzioni sono fornite come standard con il compressore Stream.

Le funzioni avanzate di protezione sono rese possibili dall’impiego dei sensori della pressione e della temperatura dell’olio, dei sensori della tensione e della corrente, del modulo sensore e del modulo di controllo con algoritmi intelligenti. Il modulo sensore è montato direttamente sul corpo del compressore. Ora i componenti fondamentali sono installati nel compressore in modo da ridurre i costi di gestione per i produttori di sistemi, diminuendo il numero di componenti di cui tenere conto in termini di approvvigionamento, controllo della qualità e installazione.

Strumento di assistenza per l’individuazione e l’eliminazione dei guasti e manutenzione preventiva

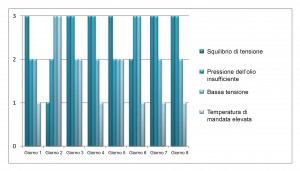

CoreSense, non solo protegge il compressore dai guasti critici, ma archivia tutte le preziose informazioni del compressore (informazioni sulle risorse, il funzionamento e gli allarmi) in maniera ordinata nella memoria EEPROM. Sono salvate le informazioni della diagnostica, come la cronologia degli ultimi 10 allarmi, gli allarmi degli ultimi 8 giorni e il numero totale di ogni allarme dalla messa in funzione del compressore, così come il numero di ore di esercizio del compressore senza una buona circolazione dell’olio. Sono memorizzate anche le informazioni relative al compressore, come il numero di modello e il numero di serie, mentre il nome del cliente e la sede possono essere inseriti attraverso un software dedicato. Inoltre, sono archiviate nella memoria le informazioni sul funzionamento, come il numero totale di ore di esercizio del compressore e i cicli di commutazione. Le funzioni di diagnostica e di comunicazione facilitano la manutenzione preventiva e il monitoraggio remoto, consentendo di individuare e risolvere i guasti gravi addirittura prima che questi avvengano.

Gli allarmi di guasto sono classificati in tre categorie in base alla loro gravità.

1. Con gli allarmi di avviso, il compressore continua a funzionare senza rischi o con rischio molto basso di danneggiamento del compressore.

2. Gli allarmi di protezione comportano l’arresto temporaneo del compressore con ripristino automatico. In questo caso, il rischio di guasti del compressore è a livello medio.

3. L’allarme di blocco comporta l’arresto del compressore e richiede il ripristino manuale. Il rischio di guasti del compressore è a livello elevato.

Gli utenti finali desiderano assicurarsi che i loro sistemi funzionino a un livello di prestazioni ottimale. Nei sistemi dotati della tecnologia CoreSense, i tecnici dell’assistenza sono in grado di individuare rapidamente la causa fondamentale del problema, evitando così i costi di riconsegna e il rischio di costose perdite di alimenti. Molti compressori riconsegnati non presentano guasti e sono restituiti con un notevole dispendio economico a causa di diagnosi errate effettuate sul campo dai tecnici dell’assistenza. La tecnologia CoreSense è un utile strumento a disposizione dei tecnici dell’assistenza per l’identificazione dei guasti e la manutenzione preventiva.

Apparecchiature di monitoraggio remoto e locale

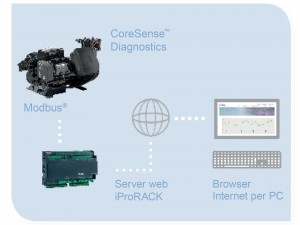

La comunicazione Modbus consente il monitoraggio remoto e il ripristino in remoto delle apparecchiature di refrigerazione, riducendo la necessità di recarsi periodicamente nel luogo d’installazione. Attraverso il protocollo Modbus aperto, il compressore è in grado di comunicare con i differenti pack controller del sistema di refrigerazione impiegati dall’utente finale. Le informazioni di funzionamento e della diagnostica del compressore sono comunicate e visualizzate nei pack controller. Queste informazioni sono immediatamente disponibili per l’utente finale in modo da assicurare che il compressore stia funzionando a livelli di prestazioni ottimali. Le impostazioni dei parametri di esercizio configurabili sia in remoto sia in locale (p. es. i punti di protezione della temperatura di mandata, le condizioni di tensione differenti) contribuiscono a evitare falsi allarmi. Le impostazioni predefinite sono scelte con cura per proteggere il compressore e garantire il normale funzionamento in diverse condizioni di esercizio.

I LED di colore diverso indicano lo stato del compressore a prima vista senza bisogno di toccarlo. I LED fungono da guida per i tecnici dell’assistenza per una più rapida individuazione dei guasti, facendo a meno della misurazione di vari parametri con il relativo dispendio di tempo. L’interfaccia PC di CoreSense installabile sui laptop di servizio consente l’accesso e la configurazione delle informazioni sul campo. Il software risulta molto utile soprattutto nelle installazioni in cui non sono impiegati pack controller. Il codice QR (quick response) collocato sul modulo è un’applicazione mobile destinata ai tecnici della manutenzione per accedere alle informazioni utili all’individuazione dei guasti tramite smartphone. Eseguendo la scansione del codice QR, si viene indirizzati direttamente alla pagina web delle informazioni utili all’identificazione dei guasti. Le misure di identificazione ed eliminazione dei guasti relativa al codice di allarme sono visualizzate semplicemente inserendo i dettagli del codice di lampeggiamento.

Controllo dei costi energetici

A causa del costante aumento del costo dell’energia, per i clienti finali è diventato essenziale mantenere sotto controllo e ottimizzare i costi operativi. CoreSense fornisce informazioni sul consumo di energia del compressore che possono essere utilizzate per valutare i costi energetici e verificare che i compressori funzionino correttamente nelle diverse condizioni di esercizio senza anomalie. Molti compressori installati sul campo sono dotati di resistenze carter per proteggerli da massa liquida. CoreSense dispone anche di una funzione integrata per il controllo delle resistenze carter. Questo contribuisce a ridurre i costi di gestione per i produttori di sistemi e a migliorare l’efficienza del sistema.

Utilizzando tecnologie intelligenti come CoreSense, i compressori Copeland® sfruttano il potenziale di valore aggiunto per i sistemi di refrigerazione, garantendo prestazioni affidabili e sostenibili. Il modulo elettronico soddisfa le esigenze tutti i soggetti della catena di approvvigionamento e fornisce funzioni avanzate per ogni soggetto coinvolto.