Questo controllo flottante della pressione di condensazione (FHS) è una pratica comune esistente già da parecchio tempo, ed è adottato frequentemente nei gruppi rack dei supermercati e nelle centrali frigorifere con compressori multipli in parallelo.

Questo controllo flottante della pressione di condensazione (FHS) è una pratica comune esistente già da parecchio tempo, ed è adottato frequentemente nei gruppi rack dei supermercati e nelle centrali frigorifere con compressori multipli in parallelo.

Attualmente, la maggioranza degli stessi è controllata via un computer ma, se si tratta di applicare questo controllo ai gruppi frigoriferi muniti di un solo compressore, si può notare che una simile applicazione avviene di rado per vari motivi.

La presenza di basse temperature di condensazione permette, semplicemente, di far diminuire la temperatura di condensazione satura al disotto del limite tradizionale di circa 20°C. I vantaggi che si possono ottenere sono, naturalmente, una migliore efficienza dell’impianto e migliori prestazioni in generale.

Con la riduzione della temperatura di condensazione, anche il consumo di energia diminuisce ed il compressore aumenta la sua resa frigorifera.

Un altro vantaggio da non trascurare è dato dalla maggiore affidabilità a lungo termine del compressore e ciò avviene poiché lo stesso lavora con una pressione e temperatura di scarico del gas minori e con meno ore di funzionamento.

C’è quindi da chiedersi la ragione per cui l’applicazione del controllo della pressione di condensazione non è ancora così generalizzata.

La risposta è, naturalmente, nel suo costo. L’unico sistema per controllare la pressione di condensazione flottante disponibile sul mercato consiste nell’applicazione di valvole di espansione elettroniche (ne occorre una per ogni evaporatore), di controllori elettronici, di un quadro di supporto al circuito, di molto spazio e di un tecnico elettronico che conosca il fatto suo.

Le valvole di espansione elettroniche funzionano bene, ma solo fino ad un certo punto, poiché esse devono lavorare normalmente unitamente ad una temperatura di condensazione che può scendere fino a 15°C. Di conseguenza, esse devono essere controllate e calibrate regolarmente e periodicamente.

I sistemi di regolazione flottante della pressione di condensazione stanno diventando una pratica comune negli impianti frigoriferi dei supermercati completi di unità rack e con compressori in parallelo. Essi, però, non costituiscono la maggioranza delle applicazioni, che riguarda invece le unità frigorifere a compressore singolo.

Per ovviare a questa situazione è stato presentato sul mercato statunitense un sistema di regolazione flottante della pressione di condensazione valido per gli impianti con unico compressore e che può funzionare regolarmente fino ad una temperatura di condensazione di 10°C.

Funzionamento del sistema

Esistono due variabili che devono essere fissate entro dei punti ben programmati affinché il sistema di regolazione possa dare regolare inizio al funzionamento e cioè:

- La pressione di condensazione deve trovarsi al disotto di un punto di taratura limite. Ciò significa che si è in presenza di una situazione di bassa temperatura ambiente e che la pressione di condensazione può essere modulata verso il basso (in questo caso ogni controllo esistente di una bassa pressione di condensazione deve essere inabilitato oppure ritarato).

- La temperatura del refrigerante all’uscita dall’evaporatore deve essere superiore al punto di taratura limite. Ciò significa che il surriscaldamento del refrigerante è superiore a quanto desiderato e che l’evaporatore ha bisogno di ricevere una maggiore quantità di refrigerante liquido per poter continuare a fornire un raffreddamento efficiente.

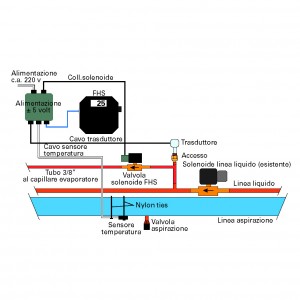

Il sistema di regolazione previsto è completo di un dispositivo di monitoraggio della temperatura ambiente esterna che utilizza un trasduttore di pressione posto sulla linea del liquido che, a sua volta, rappresenta la pressione che si ha all’uscita dal condensatore (pressione di condensazione). Il sistema è altresì completo di un dispositivo di monitoraggio della temperatura del refrigerante all’uscita dall’evaporatore, mediante un sensore di temperatura applicato sulla linea di aspirazione principale (Figura 1).

Quando il sistema di regolazione entra in funzione, l’unità fornisce il refrigerante liquido all’evaporatore per mezzo di un tubo capillare di espansione che è controllato da una valvola a solenoide, a sua volta controllato dal controllore FHS. Questo sensore, ed il bulbo termico della valvola di espansione, regolano l’afflusso di refrigerante e mantengono la normale pressione dell’evaporatore mentre la pressione di condensazione tende a scendere.

Per poter fissare un valore minimo della pressione di condensazione occorre applicare un interruttore on-off sul ventilatore del condensatore. La valvola a solenoide del sistema di regolazione flottante è posizionata a valle della valvola a solenoide sulla linea del liquido e si chiude automaticamente ogni qualvolta la cella frigorifera raggiunge la temperatura dettata dal termostato. Inoltre, quando la temperatura ambiente aumenta e la pressione di condensazione supera il punto di taratura, il sistema di regolazione flottante si ferma fino a che non si abbia un altro evento di bassa temperatura ambiente.

Il sistema è programmato in modo da essere escluso quando la pressione di condensazione scende al disotto di 1,5 bar. Una tale situazione si verifica, in genere, quando la temperatura dello spazio refrigerato ha raggiunto il valore progettuale e il gruppo frigorifero ha effettuato il suo “pumpdown” e poi si è fermato.

Questo tipo di regolazione non sostituisce la valvola di espansione già esistente, ma la assiste fornendo il refrigerante liquido agli evaporatori, ogni qualvolta la valvola di espansione ha perduto la sua capacità a causa della bassa pressione di condensazione e del ridotto differenziale di pressione, mediante l’entrata in funzione del tubo capillare.

Il risparmio di energia viene ottenuto con il minimo rapporto di compressione (normalmente del 6%), con la pressione di condensazione collegata alle condizioni ambientali e con il sottoraffreddamento del refrigerante liquido. Il risultato di tutto ciò è una maggiore efficienza che comporta periodi più brevi di funzionamento dell’impianto (almeno il 20%).

Un esempio

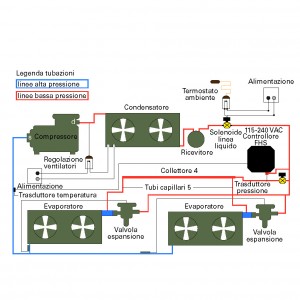

Come esempio, prendiamo un impianto di congelamento che funziona con R-404A e con due evaporatori alla pressione di condensazione di 15 bar e temperatura di aspirazione all’uscita dagli evaporatori di – 23 °C. A queste condizioni il controllore FHS è tarato per – 22 °C di temperatura di aspirazione e per 12,5 bar di pressione di condensazione. Quando quest’ultima scende fino a 12,5 bar viene raggiunto il primo punto di taratura del sistema di regolazione flottante. Con l’ulteriore riduzione della pressione di condensazione, la valvola di espansione non riesce più a far passare una quantità sufficiente di refrigerante liquido all’evaporatore, provocando un aumento della temperatura di aspirazione a causa della mancanza di refrigerante. Quando la temperatura della linea di aspirazione aumenta fino – 22 °C, allora viene raggiunto il secondo punto di taratura del sistema. Con un ritardo di 5 secondi, il controllore FHS interviene ed eccita la valvola a solenoide, riempiendo il collettore e iniettando il liquido tramite i tubi capillari, direttamente negli evaporatori.

A questo punto, l’evaporatore riceve regolarmente il liquido tramite la sua valvola di espansione grazie all’intervento del controllore FHS.

Una volta che l’evaporazione abbia raggiunto il grado di saturazione, la temperatura della linea di aspirazione inizia a scendere. Quando questa diminuzione scende al disotto di – 22 °C, il controllore FHS interviene e diseccita la valvola a solenoide.

La pressione di aspirazione rimane normale grazie ad un adeguato rifornimento di liquido. Ad un certo punto, la valvola di espansione non potrà più essere in grado di mantenere un adeguato passaggio di liquido a causa della bassa pressione di condensazione.

Di conseguenza, il sensore di temperatura rileva questa situazione e interviene a sua volta, attivando la valvola a solenoide del controllore FHS in modo da fornire il refrigerante liquido all’evaporatore.

Questo processo è destinato a ripetersi ogni qualvolta si abbia una bassa pressione di condensazione ed un insufficiente passaggio di liquido all’evaporatore.

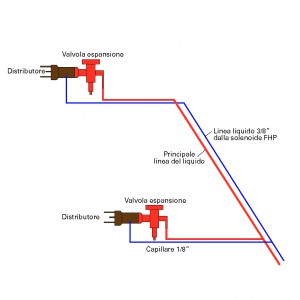

La dimensione di ogni tubo capillare (Figura 3) è determinata dalla capacità dell’evaporatore. Esso può fornire il 60% della quantità di refrigerante richiesta dall’evaporatore e funziona in congiunzione con la valvola di espansione.

La temperatura di aspirazione è regolata in modo preciso alla massima efficienza da un sensore termico applicato alla linea di aspirazione.

Installazione del sistema

Dal punto di vista meccanico il sistema FHS è semplice da installare ed è sufficiente seguire le seguenti fasi (Figura 2).

Staccare, oppure ritarare, la valvola di controllo di alta pressione. Se questa è staccata, applicare un interruttore ciclico sul ventilatore del condensatore e tararlo secondo le istruzioni.

Effettuare il “pump-down” del circuito frigorifero e installare sia la valvola a solenoide del FHS come pure il trasduttore di pressione a valle della solenoide ambiente. Stendere il collettore 4 (di solito 3/8”) lungo la linea di aspirazione 5 fino alle valvole di espansione. Eseguire dei fori sui tubi capillari. Installare i tubi capillari e i silfos. Fare il vuoto sul lato aspirazione e poi fare la carica di refrigerante. Avviare l’impianto e tarare il controllore FHS in base alle istruzioni contenute nel kit.

Composizione del kit di fornitura (Figura 4)

Il sistema FHS prevede la fornitura dei seguenti componenti:

- Quadretto alimentazione elettrica

- Controllore FHS con display

- Valvola a solenoide

- Tubo capillare con lunghezza di 30 cm e con capacità del 60% dell’evaporatore

- Collegamenti per il collettore ed il trasduttore di pressione

- Trasduttore di pressione

- Sensore di temperatura sulla linea di aspirazione

- Cavo CATS (nero o grigio)