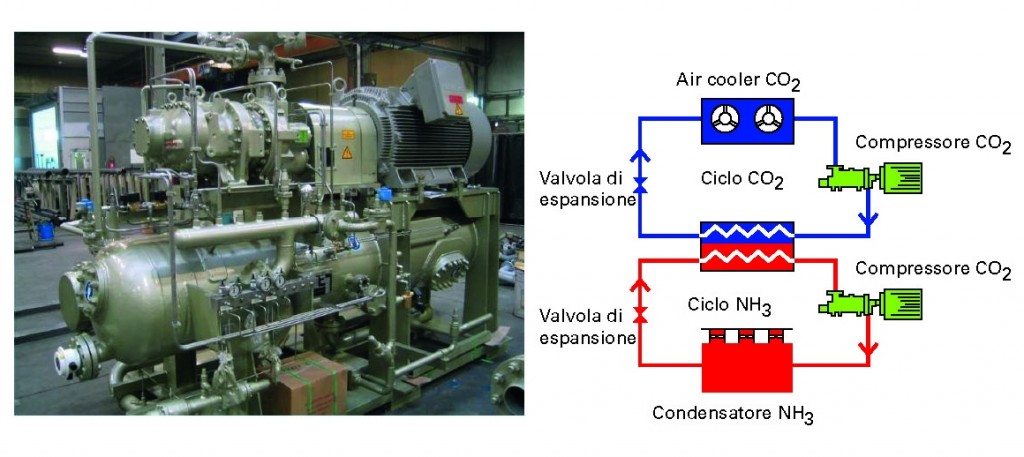

Il sistema presentato qui di seguito è un sistema ad ammonica e CO2 in cascata. Si tratta di un impianto oggi relativamente comune, ma nel 2003-2004, quando questo impianto è stato progettato e realizzato, era uno dei primi in Europa di questo genere (CO2/NH3 in cascata) in dimensioni industriali (diversi Megawatt di potenza a -51°C).

Ed è proprio per questo che ne parliamo qui: si tratta di uno dei più “vecchi” sistemi in Europa e quindi ha al suo attivo abbastanza ore di attività per poter permettere un bilancio preciso del progetto e del rendimento dell’impianto.

Nel 2001 una macelleria industriale olandese, cliente del contractor Cofely-GDF Suez (NL), decide di riconvertire e ampliare il preesistente impianto di refrigerazione funzionante sin dal 1997 a R22, per aumentare la capacità e la temperatura di raffreddamento da 1300 kW a -41°C a 2900 kW a -51°C. Due le possibilità: conversione ed utilizzo di HFC o passaggio alla refrigerazione naturale. Questa ultima è stata la scelta dell’azienda olandese, anche perché in Olanda già nel 2004 vi erano numerosi programmi di sostegno finanziario per passare a sistemi a minor impatto ambientale. In modo particolare il progetto citato qui, del valore totale di circa 4 milioni €, ha ottenuto 450.000€ di finanziamento dal programma olandese per la riduzione delle emissioni di gas serra e generose possibilità di detrazione dalle tasse per gli investimenti condotti. Dati i limiti di carica richiesti dal cliente (max 2000 kg di NH3 nell’impianto) la CO2 rimaneva il refrigerante più idoneo per raggiungere temperature di -51°C, se usato in cascata con l’ammoniaca.

Necessità dell’impianto

Il nuovo impianto, impiegato nel segmento della lavorazione e conseguente refrigerazione della carne, doveva rispondere alle seguenti necessità operazionali:

- Funzionamento per 24 ore al giorno per 7 giorni alla settimana

- Raffreddamento delle aree di lavorazione a -12°C

- Refrigerazione del prodotto: funzionamento di piastre di surgelamento (4x550kW), di un tunnel di surgelazione rapida (600kW) e di una spirale di surgelazione, strutture che richiedono -51°C

- Conservazione del prodotto nel deposito a – 35°C

- Inoltre si richiedeva produzione di acqua calda per:

- Riscaldamento dei processi (+55°C)

- Riscaldamento delle aree amministrative (+35°C)

Il tutto dovendo rispettare le richieste delle autorità locali per cui la temperatura di condensazione non doveva superare di più di 10°K la temperatura di bulbo umido.

Caratteristiche tecniche dell’impianto

Per i limiti imposti dal cliente sulle cariche frigorigene (max 2000 Kg di ammoniaca) e per le temperature operazionali richieste di -51°C, la soluzione più idonea è stata quella di un sistema in cascata, dove la CO2 è impiegata sul lato delle basse temperature (-31°C e -51°C), mentre l’ammoniaca asporta calore dal circuito a CO2. I due circuiti sono isolati tra loro, hanno una compressione su entrambi i lati e, per questioni di sicurezza, il circuito ad ammoniaca è esterno ed isolato dalle zone di lavorazione e conservazione della carne, in un ambiente proprio o, in parte, sul tetto dell’edificio. Per le operazioni di defrosting dell’impianto si utilizza il gas caldo CO2 proveniente dall’impianto stesso. Inoltre l’acqua calda richiesta viene prodotta tramite recupero di calore dagli impianti di refrigerazione. Oltre alle modalità di recupero di calore, il sistema è stato equipaggiato con:

- Motori elettrici ad alta efficienza per il recupero di calore

- Controllori di frequenza;

- Condensatori ad alta efficienza energetica

In totale l’impianto in cascata possiede 9 compressori del marchio Mayekawa, di cui 5 per la CO2 e 4 compressori a vite per l’ammoniaca.

Analisi di efficienza

Analisi di efficienza

L’impianto qui descritto è entrato in funzione nel 2005. Alcune analisi di paragone con un analogo sistema ad R507 hanno indicato una maggiore efficienza energetica del sistema scelto. In modo particolare si menziona qui:

la CO2 è il refrigerante del lato ad alta pressione. Questo significa che si possono raggiungere senza problemi temperature di -51°C. A queste temperature l’R507 richiederebbe una pressione di evaporazione di 0,8 bar, mentre la CO2 ha pressioni molto maggiori. Questo permette di usare tubature di diametro molto minore e di conseguenza anche compressori di dimensioni minori:

- nessuno dei due refrigeranti usati contribuisce in misura grave all’effetto serra;

- il recupero di calore e l’utilizzo di elementi ad alta efficienza permettono una efficienza energetica del sistema molto elevata, maggiore rispetto ad un modello analogo funzionante a R507, con costi iniziali più contenuti.

Le esperienze sul campo hanno inoltre mostrato che sebbene il progetto iniziale prevedesse una temperatura media di condensazione dell’NH3 di 32°C, è stato possibile arrivare ad un massimo di 25°C, permettendo di portare il valore di COP da 1,61 a 1,75 (+8,7%). Questo si traduce in un risparmio annuo di 906 MWh, considerando 6000 ore di funzionamento in un anno. Assumendo un prezzo di 0,10€/kW, il risparmio energetico che ne risulta è di 90.600€. Se a questo aggiungiamo il recupero di calore di 690MW/all’anno si ottiene un risparmio energetico del 23% dell’energia e del 49% degli equivalenti di CO2.

A sei anni di distanza, dunque, l’impianto funziona ancora perfettamente con un’elevata efficienza energetica, dimostrando la validità della scelta fatta. Oggi molte delle difficoltà che si son presentate nel 2004 -soprattutto disponibilità e costo dei componenti per le alte pressioni – probabilmente sarebbero ben più facili da risolvere. Inoltre si partirebbe considerando temperature di condensazione dell’ammoniaca di 25°C, potendo così aumentare notevolmente le efficienze teoriche dell’impianto.

Ma il plus valore energetico di questo sistema non termina qui. In un’ottica di ottimizzazione energetica, vale la pena pensare ad un migliore utilizzo del calore residuo. Infatti dal circuito ad ammoniaca vengono pur sempre liberati 4MW/h di calore durante la lavorazione. Questo calore potrebbe essere recuperato tramite una pompa termica funzionante di notte per produrre acqua calda a 70-80°C, che sarebbe disponibile poi durante la giornata nei processi di lavorazione. Un ulteriore margine di ottimizzazione, dunque, di un sistema già di per se molto efficiente!

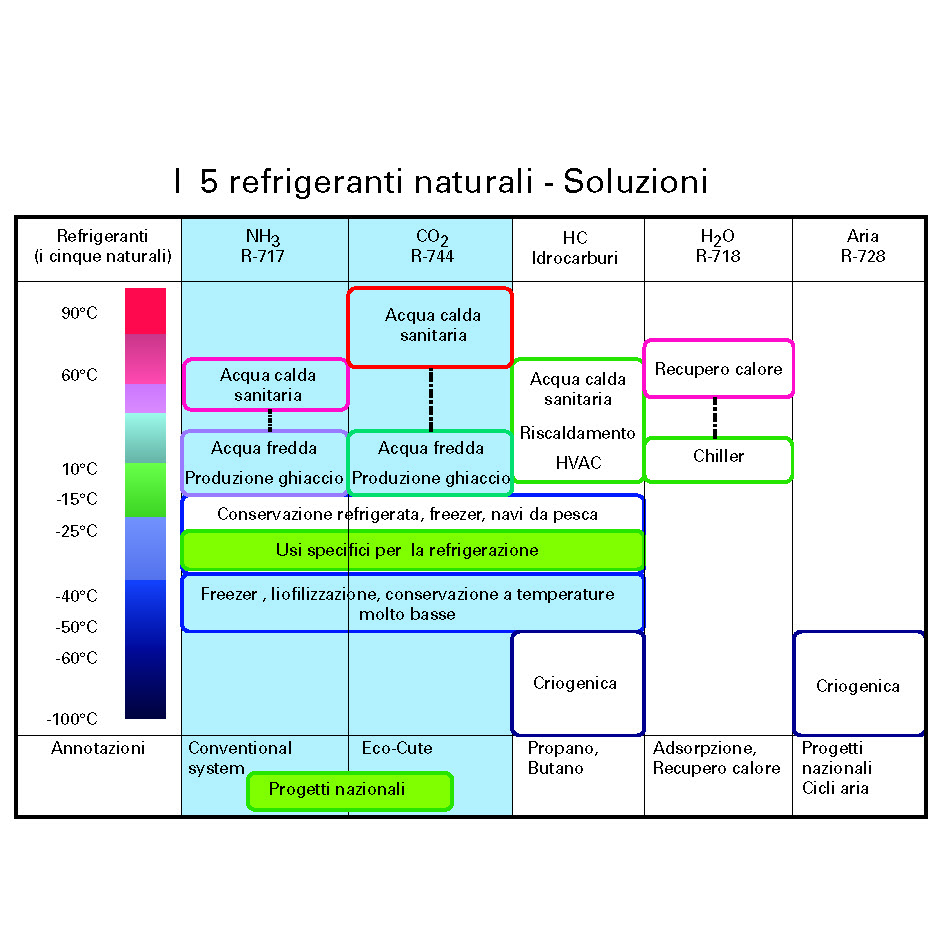

Non stiamo parlando di nuovi supereroi da fumetti alla Stan Lee e Jack Kirby (“I Fantastici 4”, per intenderci!), ma della formula che riassume la filosofia di Mayekawa, noto marchio giapponese per compressori industriali, che ha fatto sua la via della refrigerazione naturale. Quando si parla di refrigerazione naturale si pensa principalmente a CO2, NH3 e idrocarburi. E sebbene questi siano effettivamente i refrigeranti naturali più usati, lo schema mostrato da Mayekawa – produttore giapponese di compressori industriali, che da sempre ha sposato la filosofia della refrigerazione naturale – indica come in realtà anche aria e acqua trovino sul mercato le loro nicchie di applicazione. Per questo Jan Boone – Executive Director, Mayekawa Europe – ci tiene a sottolineare che i refrigeranti naturali sono in realtà cinque e i campi di applicazione vanno da temperature di +100°C a -100°C nel criogenico. Il limite è quello della carica frigorigena e della sicurezza, a secondo del refrigerante che si consideri, ma – questo il messaggio di Jan Boone – tecnicamente parlando la refrigerazione naturale può offrire soluzioni in tutti gli ambiti. [/box]