Introduzione

Le condizioni operative di un compressore a CO2 presente in un impianto frigorifero di tipo booster dipendono da molti fattori ad esso collegati. Secondo il tipo di applicazione, la concezione del sistema (p.e. con bypass di flashgas, con ricevitore intermedio aperto a media pressione oppure con sistema a sovrallagamento) e la sua configurazione (p.e. con gradini di capacità, con scambiatore interno e con gestione dell’olio) hanno, per tutte le varie condizioni di carico e di esercizio, un influsso cruciale sulle condizioni operative del compressore.

La sicurezza di esercizio e l’efficienza del compressore giocano un ruolo decisivo per l’applicazione di nuove e innovative tecnologie legate al suo sviluppo e alla sua costruzione. Inoltre, esse rendono possibile una discussione specifica sulle applicazioni, con dei seminari di istruzione e con modellazioni matematiche nella fase di pianificazione in aggiunta alla possibilità di far aumentare la sicurezza di esercizio.

Dei singoli impianti per applicazioni subcritiche e transcritiche con CO2 come refrigerante sono stati utilizzati per specifici seminari di istruzione pratica da parte di un noto costruttore di questo tipo di compressore.

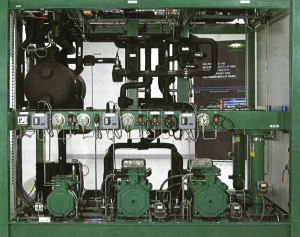

Per quanto riguarda l’impianto tipo booster, come quello illustrato nella Figura 1, sono state registrate con misurazioni tecniche le varie condizioni di carico e di esercizio. Allo scopo di rendere pubblici i risultati delle misurazioni e dei modelli matematici essi sono stati confrontati e discussi come riportato qui di seguito.

Configurazione dell’impianto booster preso in considerazione

La configurazione base dell’impianto tipo booster a CO2 comprende due motocompressori alternativi semiermetici per lo stadio a temperatura media (MT) ed un unico motocompressore identico per la bassa temperatura (BT).

Entrambi i primi due compressori sono dei prototipi del modello 4PTC-7K VARISPEED e si distinguono per il fatto di essere completi di variatore di frequenza (velocità variabile). Il terzo compressore fa parte di una nuova serie BL adatta per applicazioni subcritiche a bassa temperatura, modello 2MSL-07K.

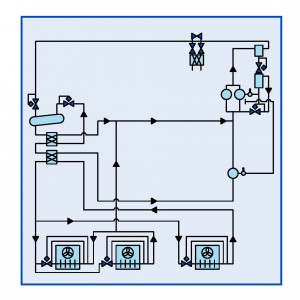

Il sistema di gestione dell’olio è completo di separatore d’olio di tipo coalescente con controllo del livello, di una valvola a solenoide a due vie, di riserva d’olio a bassa pressione e di regolatore a specchio d’olio sul compressore (Figura 2).

Per poter simulare le temperature di uscita dal gascooler, il flusso del refrigerante viene raffreddato, o condensato, in uno scambiatore coassiale raffreddato ad acqua. La portata volumetrica dell’acqua viene regolata tramite una valvola a regolazione statica costante. La grandezza di regolazione del processo è basata sul confronto fra la temperatura di uscita dal gascooler e quella dal condensatore del circuito frigorifero. Essendo controllata da un regolatore dell’alta pressione (AP) e della pressione nel ricevitore, la valvola di espansione ad alta pressione regola il pieno flusso del refrigerante fra il lato di alta pressione e quello di bassa e viene quindi controllata nello stesso tempo dalla valvola che controlla il bypass di flashgas (FGB).

In serie alla valvola di espansione ad alta pressione sono applicati un ricevitore a media pressione con valvola sul FGB e due scambiatori interni.

Il refrigerante liquido che esce dal ricevitore viene sottoraffreddato nel primo scambiatore interno in due stadi da parte del fluido FGB e del gas di aspirazione a BT.

Il secondo scambiatore ha, oltre all’obiettivo principale, quello di mantenere la temperatura dell’olio nel carter del compressore a BT ad un livello sufficientemente elevato come pure di provocare un forte surriscaldamento del gas di aspirazione a bassa temperatura in modo da ridurre la richiesta portata massica del compressore.

Per ragioni di spazio si è potuto installare nel laboratorio solo un piccolo banco frigorifero a bassa temperatura per il sistema booster.

Per poter ridurre effettivamente la potenza frigorifera del compressore BT e per rendere nuovamente utile, senza un sottoraffreddamento, il suo stadio di BT, si effettua una trasmissione di calore dal gas di aspirazione a BT alla massa liquida totale di refrigerante. In questo modo la potenza di surriscaldamento viene suddivisa in base al rapporto esistente fra i due stadi di media e bassa pressione. Oltre al banco BT, nello stesso stadio esistono altri due evaporatori installati in una cella frigorifera.

La regolazione del surriscaldamento sulle tre unità frigorifere viene effettuata tramite un regolatore e una valvola di espansione elettronica del tipo a modulazione di ampiezza di pulsazione.

Sia nello stadio di bassa come pure in quello di media sono stati applicati dei singoli separatori di liquido sul lato di aspirazione di ogni compressore.

Come già descritto, durante il funzionamento dell’impianto sia la temperatura all’uscita del refrigerante dal gascooler, come pure la temperatura di condensazione, sono programmabili in un campo ben definito mediante lo strozzamento della quantità di acqua di condensazione. Di conseguenza, sia la pressione ottimale di alta durante il funzionamento transcritico, come pure la massa del refrigerante in fase di sottoraffreddamento durante il funzionamento subcritico, sono regolate dalla valvola di espansione ad alta pressione.

Il regolatore di alta pressione e di quella del ricevitore, rende possibile la libera scelta della pressione media in rapporto alla massima pressione di esercizio dei componenti nella linea del liquido e della minima differenza di pressione richiesta per la valvola di espansione elettronica.

I regolatori delle unità frigorifere regolano il surriscaldamento all’uscita dall’evaporatore fra un determinato valore minimo e uno massimo.

Infine sono previsti dei regolatori che controllano le pressioni di aspirazione negli stadi di alta e di bassa. Occorre tener presente che il regolatore impiegato nello stadio di bassa è tarato per un segnale analogico di tensione compreso fra 0 e 10 Volt per il comando di entrambi i compressori muniti di regolazione di velocità.

Di conseguenza entrambi i compressori funzionano, nel caso di elevata richiesta di capacità, a regime sincronizzato con una frequenza quasi uguale.

Le variazioni dei carichi frigoriferi

Nel punto di esercizio nominale progettuale le potenze frigorifere dell’evaporatore dell’impianto booster ammontano a circa 20 kW nello stadio di media e di 3 kW in quello di bassa.

I parametri nel punto progettuale corrispondono a un funzionamento a 70 Hz per entrambi i compressori di MT e a 50 Hz del compressore di BT per una temperatura di uscita dal gascooler di 35°C con una pressione di alta pari a circa 87 bar, 35 bar di media pressione e temperature di evaporazione di – 8°C e – 32°C in corrispondenza di una surriscaldamento utile di 10K.

Con il funzionamento del compressore di BT la potenza frigorifera dell’evaporatore dello stadio di media può essere variato sul punto progettuale con un funzionamento a frequenza variabile del compressore MT di circa 0 kW (esercizio a 28 Hz di un compressore) e circa 26 kW (corrispondente a un esercizio a 87 Hz).

Senza il funzionamento del compressore BT la potenza frigorifera minima ammonta a circa 3 kW per esercizio a 25 Hz di uno dei due compressori. La potenza frigorifera generata serve per le unità frigorifere, i riscaldatori elettrici, il ventilatore dell’evaporatore e gli apporti di calore dall’ambiente.

Variazione delle condizioni di esercizio

Al contrario di ciò che avviene negli impianti frigoriferi monostadio in cui soltanto la valvola di espansione, come pure la caduta di temperatura nella linea di aspirazione, influiscono sul surriscaldamento e sulla temperatura di aspirazione del compressore, negli impianti frigoriferi di tipo booster a CO2 la temperatura del gas in aspirazione dipende da tre flussi entalpici (portate massiche con temperature diverse e livello di pressione uguale).

Di conseguenza, occorre avere un basso carico nell’evaporatore di MT nel caso di un carico più elevato nell’evaporatore a bassa pressione e un aumento della temperatura di aspirazione del compressore di MT.

Quanto sopra ha un effetto negativo sul raffreddamento del motore del compressore come pure sulla temperatura dell’olio e del gas di scarico.

Il rovescio di questo scenario, che si ha con ridotte temperature di aspirazione e conseguenti basse temperature nel carter dell’olio, comporta il rischio di un funzionamento bagnato del compressore e di notevoli effetti di svuotamento di gas del refrigerante da parte dell’olio sui punti di lubrificazione del compressore.

Delle temperature di aspirazione troppo basse si hanno principalmente a causa dell’afflusso di portate massiche FGB fredde oppure addirittura bagnate, per esempio nel caso di un forte carico nello stadio di MT e un basso carico in quello di BT.

I banchi frigoriferi vetrati, gli schermi notturni e condizioni speciali durante l’esercizio notturno possono far aumentare ancora di più questi influssi sugli impianti dei supermercati. In aggiunta, con gli impianti a CO2 occorre fare attenzione all’aumento relativamente forte della relativa potenza frigorifera di un compressore a CO2 fra le condizioni di progetto e un esercizio a bassa temperatura esterna.

Esattamente nel caso di basse temperature esterne e, quindi, di corrispondenti basse temperature del gas di scarico e dell’olio, occorre evitare frequenti cicli come pure delle rapide diminuzioni di pressione nel carter del compressore.

Nel caso di funzionamento con diversi rapporti di carico occorre altresì che sia indicato il rapporto che si instaura con le varie pressioni di media presenti nel relativo stadio.

Anche in questo caso, è vero che l’influsso sulle risultanti temperature di aspirazione spiegate nel paragrafo 2 rappresentino la configurazione prevista dell’impianto.

Il funzionamento con diversi rapporti di carico

Come primo scenario vengono acquisite, con misurazioni tecniche, le condizioni di funzionamento con carico MT più basso e carico BT più alto.

A questo scopo il sistema booster viene fatto funzionare con 6 kW di potenza riscaldante nello stadio di media e di 3 kW in quello di bassa.

Nel secondo scenario la potenza riscaldante dello stadio MT viene aumentata a 15 kW mentre lo stadio BT rimane invariato.

Entrambe le condizioni di funzionamento corrispondono in modo approssimativo ad un rapporto fra carichi di MT e di BT pari a 2:1 e a 5:1.

Per quanto riguarda il funzionamento dello stadio di MT occorre in primo luogo far funzionare un compressore alla frequenza di 63 Hz e, con il secondo rapporto di carico, due compressori alla frequenza di 58 Hz. Il compressore dello stadio BT funziona invece direttamente dalla rete.

Le condizioni di funzionamento prescelte per la variazione del rapporto di carico, i valori medi ricavati dalle misurazioni come pure le deviazioni delle stesse sono riportati nella Tabella 1.

Tabella 1 – Misurazioni con diversi rapporti di carico: condizioni di funzionamento prescelte

| Condizioni di esercizio prescelte | Valori medi misurati | Deviazioni assolute | |

| Temperatura uscita gascooler | 34 °C | 33,8 °C | +/- 0,1 K |

| Pressione di media regolata | – | 85,3 bar | +/- 0,2 bar |

| Pressione media | 36 bar | 35,9 bar | +/- 0,1 bar |

| Temperatura evaporazione MT | – 8 °C | – 8,2 °C | +/- 0,1 K |

| Temperatura evaporazione BT | – 32 °C | – 33,1 °C | +/- 0,4 K |

Tuttavia occorre notare che l’alta pressione della valvola di espansione deve essere regolata in funzione della temperatura di uscita dal gascooler. Infatti, poiché il preciso algoritmo di regolazione del regolatore di alta pressione e del ricevitore non è noto, la pressione di media ottimale regolata può essere confrontata solo con degli algoritmi ben noti.

Le equazioni 1 e 2 forniscono i dati di calcolo. In base alla equazione N.1 si può ottenere, secondo il valore medio della temperatura misurata di uscita dal gascooler (tgc ) una pressione alta ottimale di 83,5 bar. In base alla equazione N.2, la stessa è di 85,9 bar. L’equazione N.2 è basata, oltre che sulla temperatura di uscita dal gascooler, anche sul valore medio della temperatura di evaporazione misurata (to ).

Si ha:

P AP (bar) = 1 + 2,44 x tgc (°C) N. 1

P AP (bar) = (2,778 – 0,0157 x to (°C)

x tgc (°C) + 0,381 x to (°C)

– 9,34 N.2

Per una maggiore conoscenza e relativo esame sono mostrati qui di seguito i risultati più importanti.

Più in dettaglio,i valori misurati e calcolati dei diversi rapporti di carico sono elencati discussi e valorizzati in forma di tabella nel paragrafo 4.1.

I risultati ottenuti confermano la situazione descritta in precedenza: quanto più elevato è il rapporto dei carichi fra media e bassa, tanto più bassa diventa la temperatura del gas in aspirazione. Tuttavia il confronto fra le temperature di esercizio è giustamente molto convincente. Con un rapporto dei carichi da 2 a 1 si ottiene un risultante surriscaldamento all’entrata del compressore di media pari a 22,4 K. La temperatura del gas di scarico misurata sulla superficie del compressore di media è pari a 124,6 °C.

Nel caso di un rapporto di carico di 5 a 1, il surriscaldamento del compressore di media si riduce da circa a 9,4 K a 13,0 K.

La temperatura media del gas di scarico misurata del compressore di media diventa quindi di 117,0 °C.

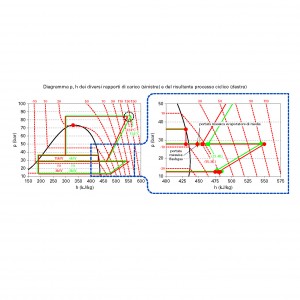

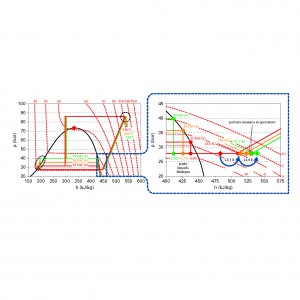

Nella Figura 3 è riportato il diagramma p-h del funzionamento con carichi diversi. Questa rappresentazione visualizza in modo convincente quale influsso possono avere le diverse condizioni di carico sul surriscaldamento del gas di aspirazione nello stadio di media. Per il surriscaldamento totale e per le temperature del gas di scarico vengono impiegati ogni volta i valori calcolati e quelli bilanciati. Se si dovesse ridurre il carico di media a causa di condizioni altrimenti costanti e al disotto di 2,5 kW, la temperatura massima del gas di scarico del compressore e del separatore d’olio ad esso collegato diventano eccessive. Con l’impiego di un desurriscaldatore del gas di carico si può impedirlo e ridurre il carico termico su tutti i componenti.

Funzionamento con pressioni medie diverse

La variazione della pressione media avviene soltanto con la produzione frigorifera sul lato relativo dell’impianto e con condizioni quasi costanti sui lati di media e di bassa pressione. Le pressioni medie sono pari a 32,36 e 40 bar.

La Tabella 2 riporta il prospetto delle condizioni di esercizio prescelte, dei valori medi delle misurazioni effettuate come pure delle deviazioni massime assolute.

Come già descritto nel capitolo precedente, in questo caso vengono rappresentati e visualizzati solo i risultati più importanti mentre i relativi dettagli vengono elencati e discussi nel capitolo 4.2 con i risultati delle misurazioni e dei calcoli.

Tabella 2 – Misurazioni effettuate con pressioni diverse di media: condizioni di esercizio prescelte

| Condizioni di esercizio prescelte | Valori medi delle misurazioni | Deviazioni assolute | |

| Temperatura uscita dal gascooler | 34,0 °C | 33,9 °C | +/- 0,1 K |

| Pressione di media regolata | – | 86,5 bar | +/- 0,3 bar |

| Temperatura evaporazione di media | – 8,0 °C | – 8,2 °C | +/- 0,0 K |

| Carico riscald. elettrico di media | 18,0 kW | 18,0 kW | +/- 0,1 kW |

I risultati delle misurazioni dimostrano che, nel caso di aumento delle pressioni di media e, quindi, di maggiori temperature, il surriscaldamento del flashgas aumenta.

Con una pressione di media di 32 bar si ha un surriscaldamento misurato sull’aspirazione di 8,8 K nel compressore.

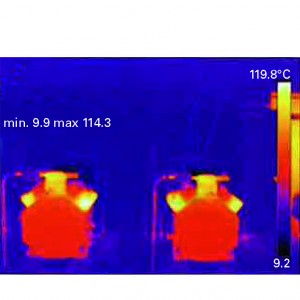

La temperatura del gas di scarico misurata sulla linea di scarico dello stadio di media viene ad essere, in queste condizioni, di 111,1 °C (Figura 5).

Con un aumento di questa pressione a 36 bar , il surriscaldamento aumenta di 10,6 K e la temperatura di scarico si porta a 113,4 °C.

Infine si ottiene un surriscaldamento di 12,0 K e una temperatura del gas di scarico di 114,7 °C con una pressione di media pari a 40 bar (Figura 5 a sinistra).

Per verificare quanto sopra, è stata fatta una termografia del compressore per le condizioni di esercizio indicate (Figura 4).

Se si indica il risultato delle misurazioni del surriscaldamento all’uscita del flashgas dallo scambiatore interno, si può vedere ancora più chiaramente l’influsso delle variazioni delle pressioni di media (Figura 5 a destra).

Con una pressione di media di 32 bar, il surriscaldamento del flashgas è di 4,8 K. Questo valore aumenta fino a 8,9 K nel caso di una pressione di media di 36 bar.

Il risultato del terzo punto di misurazione mostra un surriscaldamento del flashgas di 12,9 K con la pressione di 40 bar.

Nel caso speciale di un reale funzionamento a media pressione come in precedenza, diventa quasi necessaria l’applicazione di uno scambiatore interno in modo da ottenere una sufficiente temperatura di aspirazione.

Come effetto collaterale si ottiene un sottoraffreddamento del refrigerante liquido e si riduce notevolmente il rischio di una formazione di flashgas causata da entrate di calore e da perdite di carico a monte della valvola di espansione. La presenza di flashgas a monte della valvola di espansione comporta infatti sia una riduzione della capacità di questa valvola come pure una cattiva qualità di regolazione del surriscaldamento.

Inoltre il gas può uscire dall’evaporatore sia in forma bifasica ossia “bagnato” come pure con forte surriscaldamento.

Discussione dei risultati

Rapporti dei carichi

In generale occorre osservare che le misurazioni dei diversi rapporti di carichi si sono confermate relativamente difficili. Ciò riflette anche in parte i valori di misurazione e di carico elencati nella Tabella 3. È possibile riportare i risultati ottenuti probabilmente sul piccolo banco frigorifero a bassa temperatura che verrebbe fatto funzionare con un carico frigorifero relativamente grande. L’elevato carico riscaldante presente nel banco darebbe come risultato un forte surriscaldamento del gas di aspirazione di bassa pari a circa 40 K, invertendo quindi perfino l’effetto dello scambiatore intermedio dello stadio di bassa in modo che alla fine si ottiene una differenza di 2,7 K della temperatura del gas di aspirazione di bassa e, insieme alla diversa temperatura di evaporazione (Tabella 1), una differenza di 6,4 K della temperatura del gas di scarico di bassa. Questa deviazione fa ridurre, con un rapporto dei carichi di 2 a 1, il surriscaldamento del gas di aspirazione del compressore nello stadio di media.

Tabella 3 – Misurazioni con diversi rapporti di carico: condizioni di esercizio risultanti

| Rapporto di carico | Carico di media: 6 kWCarico di bassa: 3 kW | Carico di media: 15 kWCarico di bassa: 3 kW | ||

| Valore misurato | Valore calcolato(differenza) | Valoremisurato | Valore calcolato(differenza) | |

| Temp.aspiraz., carico di media | 4,8 °C | 1,3 °C | ||

| Surriscaldamento flashgas | 9,2 K | 9,1 K | ||

| Temp.aspiraz., carico di bassa | 6,7 °C | 9,4 K | ||

| Temp. scarico di bassa | 87,6 °C | 94,0 °C | ||

| Surriscaldamento gas aspiraz. di media | 22,4 K | 22,3 K (-0,2K) | 13,0 K | 15,3 K (+2,3 K) |

| Temp. scarico di media | 124,6 °C | 133,8°C(+ 9,1 K) | 117,0 °C | 124,2°C(+ 7,2 K) |

Di conseguenza la temperatura di scarico risultante del compressore di media può, con questo rapporto di carico, diventare persino maggiore rispetto a quella misurata. Con un rapporto fra i carichi di 5 a 1 si viene ad avere senz’altro una maggiorazione della temperatura del gas di aspirazione.

Se si calcola il surriscaldamento totale del compressore di media tramite la bilanciatura delle portate entalpiche sulla base dei valori misurati si ottiene, con un rapporto di 2 a 1, una differenza di – 0,2 K sul valore misurato mentre, con un rapporto di 5 a 1, la differenza diventa di + 2,3 K. Tuttavia, considerando che, sia le portate massiche di entrambi gli stadi, come pure la temperatura del gas di scarico di bassa possono essere calcolati tramite un temporaneo polinomio dei dati di capacità, il risultato che si ottiene è soddisfacente.

Le temperature di scarico di alta calcolate sulla base di questo polinomio indicano chiaramente la differenza fra la temperatura di scarico nella testata del cilindro (calcolata) e quella sulla linea di scarico misurata a circa 10 cm a valle del tratto di scarico. Questa differenza aumenta con l’aumento della temperatura di scarico e può essere spiegata dalla maggiore differenza di temperatura del compressore rispetto all’ambiente e, quindi, anche da un maggiore apporto di calore all’ambiente.

Inoltre si riduce la capacità termica specifica della CO2 con l’aumento della temperatura, il che significa una maggiore caduta di temperatura a parità di apporto di calore. A causa di ciò la massima temperatura di scarico calcolata per il compressore a CO2 diventa di 160 °C, mentre la temperatura misurata sulla linea di scarico è limitata a 140 °C.

Pressioni di media

In confronto alle misurazioni fatte con rapporti di carico diversi, le misurazioni con diverse pressioni medie mostrano delle deviazioni molto basse, che si concludono anche con differenze molto basse rispetto ai valori di calcolo riportate nella Tabella 4.

La temperatura del gas di aspirazione-evaporatore, che si riduce un po’ da 32 a 40 bar, ha un influsso diretto sul surriscaldamento totale all’entrata del compressore. Occorre considerare che le temperature rimangono invariate poiché esse fanno aumentare ancora di più l’influsso che si ha con le pressioni di media ridotte e un minore surriscaldamento.

Le minori deviazioni dei risultanti surriscaldamenti del gas di aspirazione, come pure del consumo di potenza elettrica del compressore, confermano sia la precisione delle misurazioni nonché l’utilizzo del polinomio di capacità del compressore.

Il COP e la capacità frigorifera dell’evaporatore dell’impianto non sono confrontati in dettaglio con i valori calcolati con il polinomio, poiché non si conosce l’apporto di calore nella cella frigorifera.

Se si parte dalla capacità frigorifera dell’evaporatore calcolata e la si riduce con il calore emesso dai ventilatori (circa 1 kW), rimane un apporto di calore di circa 1,8 kW e un COP di 1,7.

L’aumento della pressione di media e, quindi, della temperatura ha, di conseguenza, che la differenza logaritmica di temperatura dello scambiatore intermedio viene aumentata.

Tabella 4 – Misurazioni con diverse pressioni di media: condizioni di esercizio risultanti

| Pressione di media | 32 bar | 36 bar | 40 bar | |||

| Parte liquida nel flashgas | 0,8% | 1,7% | 2,9% | |||

| Valore misurato | Valore calcolato(differenza) | Valore misurato | Valore calcolato(differenza) | Valore misurato | Valore calcolato(differenza) | |

| Temperatura aspirazione | 3,3 °C | 3,2 °C | 2,7 °C | |||

| Surriscaldamento flashgas | 4,8 K | 8,9 K | 12,9 K | |||

| Surriscaldamento aspiraz. | 8,8 K | 8,5 °C(-0,4 K) | 10,6 k | 10,3 °C(- 0,2 K) | 12,0 K | 11,7 °C(-0,3 K) |

| Frequenza dei compressori | 2 x 62 Hz | 2 x 62 Hz | 2 x 62 Hz | |||

| Consumo compressore | 12,6 kW | 12,4 kW(-0,2 kW) | 12,4 kW | 12,4 kW(0,0 kW) | 12,4 kW | 12,4 kW(0,0 kW) |

| Temperatura scarico | 111,1 °C | 114,9 °C(+ 3,9 K) | 113,4 °C | 117,6 °C(+ 4,2 K) | 114,7 °C | 119,2 °C(+ 4,5 K) |

| Capacità scambiatore | 0,6 kW | 1,0 kW | 1,44 kW | |||

| Diff.temp.media scamb. | 1,1 K | 2,7 K | 4,4 K | |||

| Sottoraffr.liquido scamb. | 3,0 K | 5,0 K | 6,4 K | |||

Inoltre occorre notare che, con l’aumento della pressione di media anche la parte liquida nel flashgas aumenta con una contemporanea riduzione della sua portata massica.

È interessante notare altresì che la riduzione della densità con l’aumento della temperatura di aspirazione viene compensata da una maggiore capacità frigorifera dovuta ad un maggiore sottoraffreddamento. In conclusione si ottiene, in tal modo, e indipendentemente dalla corrispondente pressione di media, la medesima frequenza e consumo di potenza del compressore.

Poiché anche la capacità frigorifera, con le condizioni di esercizio previste, non viene cambiata, ne deriva che il COP è indipendente dalla corrispondente pressione di media prescelta.

In base agli studi effettuati in passato sull’influsso del bypass di flashgas sullo scambio di calore, viene confermato che esso ha un influsso positivo sul coefficiente di scambio di calore ed una minore perdita di carico nell’evaporatore.

Il pensiero che segue riguarda il fatto che, con carico frigorifero costante e con l’aiuto di un regolatore e mantenendo una temperatura di evaporazione e un surriscaldamento dell’evaporatore quasi costante, deve variare la velocità del compressore se la parte di flashgas all’entrata del compressore viene variata.

Dal punto di vista della tecnica di regolazione non è stato possibile, con le prove di ricerca presenti, stabilire alcuna significativa corrispondente velocità del compressore. Inoltre, i valori misurati riguardanti la trasmissione di calore, non sono stati registrati allo scopo di questo lavoro. Infatti, poiché la capacità frigorifera, come pure il COP, sono indipendenti dalla pressione di alta prescelta, essi potrebbero essere ricavati anche su base teorica.

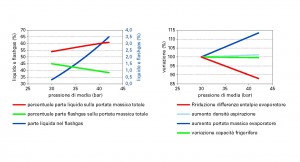

Il bilanciamento dei contenitori a media pressione per i parametri di esercizio prescelti mostra che, tramite la variazione della pressione di media nel campo da 32 a 40 bar, si ha un aumento dal 54,8% al 61,4% della parte liquida trasferita all’evaporatore e mostrata dalla portata massica totale. A ciò si accompagna una riduzione della parte di flashgas dal 45,2% al 38,6%. Questi rapporti sono mostrati ugualmente nella Figura 6, come l’aumento della parte liquida nel flashgas.

Nel caso presente occorre però essere più precisi sul bilanciamento e sul punto di entrata del compressore in questione. Oltre alla presa in considerazione delle parti di liquido e di gas nel flashgas occorre anche osservare la differenza di entalpia esistente a disposizione, per cui la temperatura di evaporazione ed il surriscaldamento all’uscita dell’evaporatore, nel caso di corrispondenti pressioni di media, vengono fissate in modo costante. I dati delle relative variazioni sono mostrati in seguito come riferimento a 30 bar.

I risultati del bilanciamento mostrano che la differenza di entalpia a disposizione nell’evaporatore, con un aumento della pressione di media da 30 a 40 bar, viene ridotta del 12%. La parte liquida indicata dalla portata massica totale aumenta quindi del 12%, ma aumenta tramite la variazione della temperatura del gas di aspirazione sul compressore e, quindi, anche la densità di circa il 1,6%.

Riassumendo, la capacità frigorifera dell’evaporatore rimane quasi invariata con una riduzione di solo lo 0,1%. Il grado di rendimento volumetrico del compressore assunto come costante nel campo dei risultanti surriscaldamenti, si ottiene con le misurazioni della capacità del compressore.

Se si effettua l’analoga simulazione con la presenza di uno scambiatore interno, il flashgas si surriscalda in corrispondenza dello stesso valore e la capacità frigorifera rimane invariata anche con le diverse pressioni di media.

Ciò dà come risultato che la capacità di surriscaldamento, come descritto in precedenza sotto forma di sottoraffreddamento, rimane ottenibile come capacità frigorifera utile.

Mentre la pressione di media non ha alcun influsso sulla capacità e l’efficienza dell’impianto, essa peraltro gioca un grosso ruolo per quanto riguarda la sicurezza di esercizio dell’impianto e del compressore.

Con una pressione di esercizio di 32 bar, il surriscaldamento del gas di aspirazione del compressore si riduce già al disotto di 10 K.

Se la trasmissione di calore subisce un peggioramento dovuto ad una insufficiente distribuzione del refrigerante nello scambiatore a causa, per esempio, di un esercizio a forte carico parziale, si può avere un ritorno di liquido al compressore nonostante la presenza dello scambiatore. In assenza dello scambiatore si manifestano delle ridotte pressioni di media a causa della ridotta parte di liquido nel flashgas.

Per quanto riguarda le misurazioni si viene ad avere un surriscaldamento totale di 5,6 K a 32 bar, di 5,1 K a 36 bar e di 4,4 K a 40 bar.

Rimane ancora da notare che, con dei surriscaldamenti inferiori a 10 K è difficile ottenere delle condizioni stabili e rimane il pericolo di ritorno di liquido al compressore.

Conclusioni

A causa delle diverse portate entalpiche, le condizioni di esercizio ed i rapporti di carico, hanno un influsso importante sul compressore. Ciò avviene in particolar modo sul compressore di media di un impianto frigorifero a CO2 di tipo booster. Mediante opportune misurazioni effettuate su un impianto di questo genere in prova, questi influssi sono stati misurati tecnicamente e comparati con i risultati ottenuti con una simulazione dello stesso impianto.

È stato quindi riscontrato che i valori misurati coincidono in modo ottimale con quelli calcolati e sono stati ottenuti i risultati attesi, sia con la variazione delle pressioni di media come pure con quelle dei rapporti di carico. In tal modo, per mezzo della simulazione dell’impianto frigorifero, è possibile integrare anche degli altri componenti principali quali lo scambiatore interno, il desurriscaldatore o altri componenti della regolazione ed evitare il formarsi di potenziali problemi durante l’esercizio già in fase di progettazione.

È stata altresì evidenziata la scelta della pressione di media sull’influsso critico sulla sicurezza dell’impianto e che deve anche far parte delle considerazioni prese in esame. È stata poi proposta una possibile procedura per la simulazione, come pure le più usuali possibilità di soluzione nel caso di surriscaldamenti del gas di aspirazione di media troppo bassi o troppo elevati.

Oltre alla scelta del tipo di compressore, il suo costruttore è in grado di fornire consigli sulla tecnica di applicazione e sulle necessarie simulazioni in modo da affrontare qualsiasi rischio e sorpresa ed evitare un esercizio del compressore al difuori del campo consentito.

Sono stati inoltre sviluppati ed offerti dei programmi di simulazione e dei seminari di istruzioni adatti allo scopo.

Bibliografia:

T. Heible, “Betriebsveralten von CO2-Booster Systemen”, KI, marzo 2012