Circuiti di acqua di raffreddamento dei condensatori frigoriferi multipli

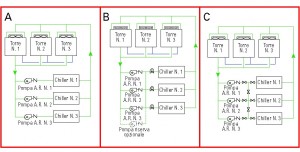

Esistono tre tipi principali di disposizione dei circuiti idraulici per le pompe dell’acqua di raffreddamento. Essi sono:

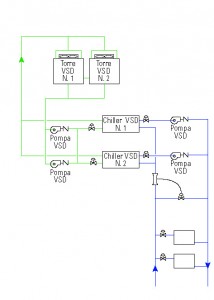

- Opzione A: dedicare una pompa unica per ogni condensatore (Figura 1a)

- Opzione B: prevedere un collettore comune sullo scarico delle pompe e delle valvole automatiche di intercettazione a due vie per ciascun condensatore (Figura 1b)

- Opzione C: prevedere un collettore comune munito di valvole manuali di intercettazione tipo normalmente chiuso (NC) e un collettore fra le pompe (Figura 1c).

I vantaggi di avere delle pompe per ogni condensatore (Opzione A) comprendono:

- La pompa può essere scelta ad-hoc per il condensatore da essa servito. La scelta della pompa può avvenire in base alle variazioni della perdita di carico e della portata nel condensatore quando i chiller non sono identici. In tal modo viene ridotto il consumo di energia in confronto alla Opzione B dove la pressione di ogni pompa deve essere la stessa e prevista per il condensatore che abbia la maggiore perdita di carico. Le valvole sugli altri condensatori devono essere strozzate per ottenere la stessa perdita di carico.

- I controlli sono un po’ più semplici poiché la pompa può essere controllata usando il contatto previsto per il controllore del chiller. Ciò assicura che la pompa si avvii e si fermi solo quando lo vuole il chiller. Con l’Opzione B, il controllo delle valvole di intercettazione e delle pompe avviene per mezzo di un sistema DDC (Direct Digital Control) e deve essere coordinato in base alle chiamate del controllore del chiller per evitare interventi dannosi. Per esempio, la pompa deve funzionare in genere per parecchi minuti dopo il comando al chiller di fermarsi in modo che esso possa effettuare il “pump-down” del refrigerante.

- Il guasto di una pompa non può causare interventi multipli sui chiller. Avendo delle pompe dedicate, se una di esse si guasta, soltanto il chiller da essa servito subisce una interruzione della portata. Con l’Opzione B, tutti i chiller in funzione subiscono una riduzione di portata se una pompa si guasta, con la possibilità di provocare la fermata di un chiller a causa di una bassa portata oppure una elevata pressione del refrigerante. Tuttavia, se si ha una pompa di riserva con l’Opzione B che può essere avviata rapidamente, le fermate possono essere evitate poiché occorre un certo tempo affinché si abbia un aumento della pressione del refrigerante.

I vantaggi dell’Opzione B con pompe collegate ad un collettore comprendono:

- Migliore riserva. Con l’Opzione A se una pompa si guasta ed un chiller diverso da quello che essa serve si guasta anch’esso (evento raro), allora entrambi i due chiller diventano inoperativi. Con l’Opzione B ogni pompa può servire qualsiasi chiller e molto spesso può fornire una portata sufficiente per due chiller a quasi piena capacità.

- L’installazione di una pompa di riserva è molto più semplice. L’aggiunta di una pompa di riserva nell’Opzione A è complicata e costosa poiché richiede un maggior numero di tubazioni oppure delle valvole automatiche di intercettazione. Se si prevedono delle pompe di riserva allora l’Opzione B diventa la migliore.

- Le valvole di intercettazione possono funzionare anche come valvole di controllo della pressione di condensazione (vedere dettaglio più avanti). Nel caso dell’Opzione A, questo controllo richiederebbe l’aggiunta di comandi a velocità variabile sulle pompe dell’acqua ai condensatori oppure delle valvole di bypass delle torri di raffreddamento/

- È più facile integrare l’impianto con un economizzatore sul lato acqua (vedere dettaglio più avanti). Poiché gli economizzatori lato acqua sono operativi solo nei mesi invernali con bassi carichi termici, sul lato dell’acqua ai condensatori si può usare una (o più) pompe che servono i condensatori dei chiller piuttosto che ricorrere ad una pompa dedicata, riducendo i costi.

Le pompe sul collettore con valvole di intercettazione manuali (Opzione C) possono offrire i vantaggi dell’Opzione A (anche se funziona meglio con chiller identici) e supera gli svantaggi della riserva dell’Opzione A, ma se si ha un guasto ad una pompa occorre un intervento manuale sulle valvole al contrario dell’Opzione B in cui ciò è automatico. L’aggiunta di una pompa di riserva risulta possibile con l’Opzione C ma solo se funziona (in base a quale pompa si è guastata) con le valvole di intercettazione sul collettore in posizione aperta ed i chiller devono essere parzializzati mediante l’apertura e la chiusura manuale delle valvole di intercettazione.

Il costo iniziale è, di solito, inferiore con l’Opzione A se il chiller e le coppie di pompe sono ben accoppiati e vengono eliminate le valvole di intercettazione manuali fra i due apparecchi (ogni coppia chiller-coppia di pompe è isolata per la manutenzione). L’Opzione C è, di solito, meno costosa rispetto all’Opzione B, ma quest’ultima è quasi sempre la scelta migliore quando si richiede il controllo della pressione di condensazione e delle pompe di riserva.

Controllo della pressione di condensazione

Tutti i chiller richiedono una minima pressione di condensazione fra evaporatore e condensatore. Questa pressione può essere molto elevata nella maggior parte dei chiller con compressore a vite e con alcuni tipi di chiller con compressore ermetico centrifugo e, al contrario, molto bassa nei chiller con compressore a cuscinetti magnetici, che non hanno alcun ritorno di olio al compressore.

Esistono due ragioni comuni per le quali si può avere una bassa pressione di condensazione del refrigerante:

- All’avviamento, quando la temperatura dell’acqua che si trova nella vasca della torre di raffreddamento è bassa. Alcuni chiller possono funzionare per un breve periodo di tempo anche con bassa pressione di avviamento mentre altri si fermano subito per l’intervento del pressostato di bassa. Per determinare se è necessario il controllo della pressione di condensazione nel caso di avviamento freddo è utile consultare il fabbricante del chiller.

- Se si impiegano degli economizzatori integrati sul lato acqua. In questo caso tale controllo risulta quasi obbligatorio poiché le temperature dell’acqua della torre di raffreddamento vengono mantenute deliberatamente molto basse per lunghi periodi.

Le opzioni per evitare il problema della bassa pressione di condensazione possono essere le seguenti:

- Valvole di bypass a tre vie sulla torre. L’acqua di bypass viene deviata intorno alla torre fino alla sua vasca di raccolta oppure nelle tubazioni di aspirazione, evitando quindi il raffreddamento naturale che avviene nel pacco scambiatore della torre anche quando la stessa è ferma. Il collegamento del bypass alla linea di aspirazione fa in modo di evitare che la massa di acqua nella vasca della torre abbia un riscaldamento ancora più rapido, ma il sistema può riuscire problematico a meno che il bypass sia equilibrato e tale da creare una perdita di carico uguale all’altezza della torre, altrimenti si può avere una pressione inferiore a quella atmosferica.

- Nel caso di parzializzazione e di portata d’acqua variabile al condensatore, il bypass deve essere equilibrato per la minore portata possibile. In tal modo si crea una forte perdita di carico e una portata ridotta se si hanno diverse pompe in funzione, ma una minore portata è accettabile quando l’intento del bypass è di far aumentare la pressione di condensazione.

- La valvola di bypass è controllata in base alla temperatura di arrivo dell’acqua mediante un suo basso punto di taratura molto al disopra di quello normalmente usato per controllare ( on/off ) il ventilatore della torre oppure la sua velocità.

- Il bypass sulle torri viene impiegato il più delle volte anche quando le torri devono funzionare con un clima molto freddo per evitare il congelamento del pacco scambiatore. Esistono le seguenti due opzioni che sono meno costose e, quindi, preferibili in altre applicazioni.

Quando l’impianto ha delle pompe dell’acqua al condensatore di tipo dedicato (Opzione A o C della Figura 1), l’applicazione del comando a velocità variabile sulle pompe può far ridurre la portata d’acqua al chiller.

La pressione di condensazione può essere mantenuta anche nel caso di acqua in arrivo molto fredda fintanto che la portata di acqua possa essere ridotta in modo che la pressione del refrigerante nel condensatore possa essere abbastanza alta (la pressione di condensazione dipende dalla temperatura dell’acqua del condensatore in uscita dal chiller e non da quella in entrata).

La velocità della pompa può essere controllata dalla temperatura dell’acqua in uscita dal condensatore alla pressione minima del condensatore, oppure (preferibilmente) mediante un segnale dal controllore del chiller che indica la pressione di condensazione desiderata. La maggior parte dei controllori dei chiller ha una uscita analogica dedicata a questo scopo.

Nel caso di pompe collegate ad un collettore (Opzione B, Figura 1), le valvole di intercettazione possono agire anche come valvole di controllo della pressione di condensazione mediante la loro conversione da due-posizioni a modulanti.

La posizione dello stelo della valvola è normalmente controllata dal segnale analogico del controllore della pressione di condensazione del chiller, sia direttamente oppure per mezzo di un sistema DDC. Questo segnale fa chiudere la valvola quando il chiller viene fermato.

La seconda delle due opzioni menzionate più sopra, fa ridurre la portata di acqua nel condensatore.

Molti tecnici frigoristi si preoccupano se si ha una bassa portata di acqua nel condensatore poiché ciò può contribuire allo sporcamento dei tubi ma non si ha una evidenza definitiva che supporti l’idea che l’alta velocità mantiene puliti i tubi. Prima di tutto è sempre consigliabile l’applicazione di filtri che impediscano l’entrata di particelle nei tubi del condensatore ma, anche se questo fosse un problema, nella maggior parte dei controlli della pressione di condensazione si hanno poche ore di portata ridotta, e solo durante avviamenti a freddo, e quindi l’impatto sullo sporcamente dei tubi non dovrebbe essere significativo.

Anche una bassa portata di acqua attraverso la torre di raffreddamento può costituire un problema (vedere dettaglio più avanti) ma, la sua durata è breve e può non essere un problema.

Portate d’acqua minime

Quando l’acqua entra in una torre di raffreddamento, essa viene distribuita uniformemente dagli ugelli spruzzatori sul pacco scambiatore tramite un collettore oppure una vasca di distribuzione a gravità.

Ogni cella del pacco riceve una sua portata minima di acqua, tale da assicurare che il pacco della torre sia bagnato completamente su tutta la sezione attraversata dall’aria. Se si verificano delle zone asciutte in questa sezione, l’aria tenderà a bypassare il pacco bagnato a causa della minore perdita di carico e, più importante, si possono creare delle incrostazioni sul confine fra pacco asciutto e pacco bagnato dato che l’acqua viene evaporata e deposita i solidi disciolti. È quindi importante mantenere delle portate minime di acqua, in particolare nelle zone dove l’acqua di rinnovo è molto dura.

Negli impianti con torri di raffreddamento e chiller multipli, è consigliabile far funzionare una sola pompa dell’acqua del condensatore con bassi carichi, riducendo la portata d’acqua attraverso le torri.

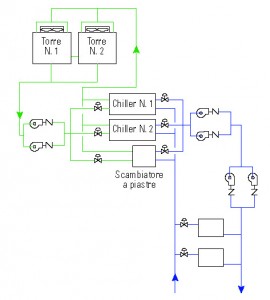

Le opzioni da adottare per mantenere queste portate minime di acqua (Figura 2) comprendono:

Opzione A: scegliere delle barriere e/o degli ugelli in modo da permettere ad un’unica pompa di servire tutte le torri. Nel caso di impianti con due o tre celle di torre, ciò può far evitare il ricorso a valvole di intercettazione.

Questa opzione è anche la più efficiente poiché il consumo di energia della torre viene ridotto al minimo facendo funzionare il maggior numero possibile di celle, in particolare quando i ventilatori della torre sono controllati con comando a velocità variabile. Ciò deriva dal fatto che la velocità del ventilatore viene ridotta (riducendo la potenza del ventilatore con il cubo della velocità) ed il raffreddamento dell’acqua viene ottenuto con le celle della torre anche quando i ventilatori sono fermi.

Nella maggior parte dei tipi di torre, gli ugelli e le barriere sono disponibili per ridurre la portata del 50% e molte torri possono arrivare ad una riduzione fino al 33% o anche al 25% secondo la scelta e la portata d’acqua di progetto.

Grazie al suo basso costo e alla elevata efficienza, questa opzione dovrebbe costituire sempre la prima scelta.

Quando un impianto è formato da molte celle di torri ed è inevitabile applicare delle valvole di intercettazione, le barriere e gli ugelli dovrebbero essere scelti in modo da permettere di far funzionare il maggior numero possibile di celle.

Opzione B: installare delle valvole automatiche di intercettazione solo sulle linee di alimentazione. Una tale opzione impiega un equalizzatore per mantenere i giusti livelli fra la linea di troppopieno e quella di alimentazione e richiede che gli equalizzatori siano sovradimensionati rispetto a quelli richiesti normalmente.

Per esempio, ammettiamo di avere tre celle di torre e che solo una di esse sia attiva; con il flusso di alimentazione alle altre fermato. Succede, però, che l’acqua viene richiamata dalle vasche di tutte le tre celle poiché sulle linee di aspirazione non ci sono delle valvole di intercettazione automatiche. Il livello dell’acqua nella vasca della cella che viene alimentata subirà un aumento mentre quello delle altre due si abbasserà. La differenza fra i due livelli deve fornire una pressione sufficiente affinché l’acqua si trasferisca dalla cella alimentata alle altre due tramite l’equalizzatore. Se quest’ultimo risulta sottodimensionato, l’acqua può straripare dalla cella in funzione e le altre celle avranno un livello così basso da far aprire le valvole di rinnovo dell’acqua, con conseguente spreco di acqua e di sostanze chimiche di trattamento.

Ci sono soltanto pochi decimetri di differenza in altezza fra la linea di troppopieno e quella di alimentazione per cui è imperativo che l’equalizzatore sia dimensionato correttamente per avere un buon funzionamento.

Un altro approccio consiste nell’eliminare la vasca di raccolta dell’acqua di ciascuna torre e usare un vascone comune, da posizionare all’interno nel caso di climi freddi. In tal modo si evita del tutto la necessità di avere delle linee di alimentazione, ma una tale soluzione è molto più costosa.

Opzione C: installare delle valvole automatiche di intercettazione sia sulla linea di alimentazione che su quella di aspirazione. Una tale soluzione è, di solito, la più costosa poiché le valvole automatiche costano di più rispetto al sovradimensionamento dell’equalizzatore.

Inoltre, si aumenta la possibilità di avere un guasto alle valvole mentre un equalizzatore sovradimensionato non costituisce mai un problema. Aumenta anche il rischio di congelamento (oppure aumenta il consumo di energia dovuto alla presenza dei riscaldatori elettrici delle vasche) nelle vasche delle celle inattive negli impianti che devono funzionare anche con climi freddi. Tuttavia questa è, spesso, l’opzione migliore quando si hanno molte celle di torri che non si trovano una accanto all’altra (con lunghe linee di equalizzazione).

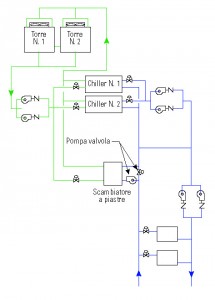

I circuiti con gli economizzatori sul lato acqua

Gli economizzatori sul lato acqua costituiscono una alternativa agli economizzatori sul lato aria. Questi ultimi sono, di solito, più efficienti energeticamente ma non sono, spesso, abbastanza pratici e possono essere molto costosi. Le applicazioni in cui vengono preferiti gli economizzatori lato acqua comprendono le unità di trattamento aria (AHU) per ogni piano degli edifici commerciali di grande altezza oppure le unità AHU per grandi impianti di data center.

Un economizzatore sul lato acqua impiega l’acqua fredda generata da una torre per produrre acqua refrigerata senza, o con ridotta, potenza frigorifera meccanica. Ciò si può attuare facendo funzionare le torri di raffreddamento per produrre temperature dell’acqua tipicamente a +7 °C, ed anche meno, durante i periodi di basse temperature ambiente a bulbo umido.

L’acqua fredda viene pompata attraverso lo scambiatore di calore acqua-acqua ad alta efficienza, di solito del tipo a piastre smontabili, per produrre acqua refrigerata alla temperatura di + 10°C o meno.

Lo scambiatore di calore protegge il circuito idraulico da eventuali corrosioni, sudiciume e detriti che si possono riscontrare con i circuiti aperti dell’acqua al condensatore. La Figura 3 riporta l’installazione di un economizzatore lato acqua di tipo non-integrato, dove questo scambiatore è collegato in parallelo con gli evaporatori dei chiller sul lato dell’acqua refrigerata. Questo sistema era il più comune quando gli economizzatori lato acqua diventarono popolari negli anni ’80, ma esso non è molto efficiente e il suo impiego non viene più accettato in base allo standard ASHRAE 90.1 sull’energia.

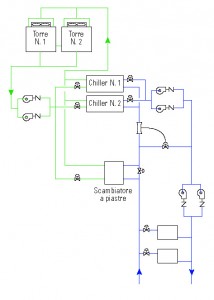

In sua vece, attualmente viene usato il sistema con economizzatore lato acqua che impiega una disposizione completamente integrata del circuito idraulico, come riportato sulla Figura 4 per il circuito primario-secondario e nella Figura 5 per il circuito solo primario.

Gli impianti integrati, che costano solo poco di più rispetto a quelli non integrati, permettono il funzionamento simultaneo dei chiller e degli economizzatori dato che lo scambiatore di calore è collegato in serie con gli evaporatori dei chiller sul lato dell’acqua refrigerata.

L’economizzatore può fornire un certo preraffreddamento della temperatura dell’acqua refrigerata di ritorno anche se non fornisce il 100% del raffreddamento. In tal modo è possibile estendere il numero delle ore in cui l’economizzatore può essere operativo.

La Figura 4 mostra due opzioni sul modo di fornire la portata d’acqua attraverso lo scambiatore di calore. L’opzione meno costosa consiste nel piazzare una valvola a due posizioni sulla linea di ritorno dell’acqua refrigerata. Questa valvola si chiude quando l’economizzatore viene messo in funzione e si apre se lo stesso è escluso. Tale opzione richiede che le pompe secondarie siano munite di comando a velocità variabile in modo da diminuire la loro portata quando lo scambiatore di calore viene escluso dal circuito e viceversa.

Le pompe secondarie non abbisognano, in genere, di essere dimensionate per tener conto della maggiore pressione nello scambiatore di calore poiché lo stesso rimane attivo nel circuito solo quando l’economizzatore è anch’esso attivo ed i carichi di raffreddamento (e le portate) sono bassi. Se le pompe secondarie sono a velocità costante (caso ormai raro nei nuovi impianti) oppure se la portata di progetto dell’acqua attraverso lo scambiatore di calore è molto inferiore rispetto a quella desiderata dell’acqua refrigerata durante il funzionamento con l’economizzatore, allora diventa necessario impiegare una pompa supplementare al posto della valvola a due posizioni.

Questa pompa deve essere scelta in modo da avere una pressione sufficiente, tale da aspirare l’acqua dalla linea di ritorno del circuito secondario, pomparla attraverso lo scambiatore di calore e, quindi, farla ritornare.

In entrambe le opzioni di tipo integrato e non integrato, lo scambiatore di calore non viene, in genere, fornito completo della pompa di circolazione dell’acqua ai condensatori.

Poiché il carico rimane basso quando il clima è abbastanza freddo da poter avere acqua molto fredda da parte delle torri, allora una, o più, pompe dell’acqua di raffreddamento del condensatore può servire lo scambiatore di calore.

Quest’ultimo deve essere scelto in modo tale che la sua perdita di carico sia identica a quella attraverso i condensatori. Quando si impiegano gli economizzatori lato acqua, è necessario applicare il controllo della pressione di condensazione a causa dell’acqua fredda in uscita dalla torre.

Pompe dell’acqua ai condensatori con comando a velocità variabile

Con la sempre più crescente necessità di migliorare l’efficienza di un impianto, si ha un interesse ancora maggiore nel ricorrere a impianti di acqua refrigerata muniti di velocità variabile su tutti i componenti dell’impianto, comprese le pompe dell’acqua ai condensatori (Figura 6).

È diventata pratica comune avere il comando a velocità variabile anche sulle torri di raffreddamento e sulle pompe di acqua refrigerata e, in effetti, esso è sempre richiesto, con sole poche eccezioni, da parte degli standard energetici quale, per esempio, quello dell’ASHRAE 90.1.

Anche l’impiego del comando a velocità variabile sui compressori dei chiller sta diventando sempre più comune dato che il maggior costo rispetto a quelli a velocità costante continua a diminuire. Tuttavia, il comando a velocità variabile sulle pompe dell’acqua di raffreddamento dei condensatori frigoriferi è ancora un fatto abbastanza raro e per buone ragioni.

Infatti non è ancora chiaro se esso risulti effettivamente economico e la necessaria logica di controllo non è auto-apparente. Per esempio, quando si ha un abbassamento della portata dell’acqua ai condensatori, sia il consumo di energia della pompa come pure quello della torre di raffreddamento (per una identica temperatura di alimentazione dell’acqua ai condensatori) tendono a diminuire mentre il consumo di energia del chiller tende ad aumentare a causa dell’aumento della temperatura dell’acqua in uscita dai condensatori.

Questa temperatura è un fattore indicativo della sua efficienza operativa. L’efficienza può variare molto poco in seguito alla variazione della temperatura dell’acqua in uscita dai condensatori per una identica temperatura di uscita dell’acqua.

Se si ha un comando a velocità variabile sul compressore del chiller, l’impatto della temperatura del condensatore è ancora più forte e, in effetti, questi comandi non faranno risparmiare alcuna energia se la temperatura dell’acqua ai condensatori non viene fatta abbassare quando si hanno bassi carichi.

Chiaramente, la logica ottimale di controllo non può essere la stessa per tutti gli impianti. Per esempio, un impianto che abbia delle torri di raffreddamento molto efficienti (elevata portata d’acqua/potenza assorbita) potrà funzionare con maggiore efficienza mediante l’abbassamento ulteriore della temperatura dell’acqua ai condensatori rispetto ad un impianto con torri inefficienti.

Quale può essere, quindi, la migliore strategia da adottare? La risposta a questo quesito è : “dipende da molti fattori”.

Alcuni autori hanno proposto degli approcci teorici per determinare la logica ottimale, ma le tecniche proposte risultano o troppo difficili e richiedenti troppo tempo per svilupparle, oppure richiedono una logica di controllo appropriata.

Come parte dello sviluppo del SDL dell’ASHRAE di cui abbiamo riferito in precedenza, sono stati effettuati degli studi per sviluppare delle sequenze di controllo ottimali, generalmente per tutti gli impianti a velocità variabile e per determinare i costi di ciclo di vita delle varie alternative progettuali. Questi studi hanno portato a due importanti conclusioni riguardanti i comandi a velocità variabile delle pompe dell’acqua ai condensatori e cioè :

- Essi sono economici dal punto di vista del costo del ciclo di vita dell’impianto solo se vengono impiegate delle sequenze di controllo ottimali.

- Essi possono far aumentare il consumo di energia dell’impianto se non sono controllati in maniera ottimale.

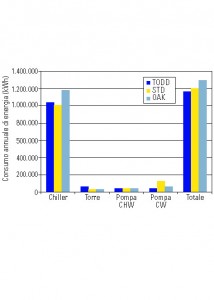

La seconda conclusione sembra problematica, in particolare perché è stato rilevato che la differenza fra i due concetti è molto sottile fra la logica di controllo che minimizza il consumo di energia e quella che fa aumentare il consumo di energia al disopra di quello delle pompe a velocità costante. Per esempio, la Figura 7 mostra i consumi di energia di un impianto di un edificio commerciale a Denver che impiega le seguenti tre strategie di controllo:

TOPP – Queste sono le prestazioni teoriche ottimali dell’impianto con pompe dell’acqua ai condensatori con comando a velocità variabile che sono state determinate usando una determinata tecnica. Esse sono le migliori prestazioni teoriche possibili.

STD – Queste sono le prestazioni dell’impianto con pompe dell’acqua ai condensatori ea velocità costante ed i ventilatori delle torri di raffreddamento controllati in modo da ritarare la temperatura dell’acqua in uscita in base allo standard ASHRAE 550/599 relativo alle curve dell’acqua ai condensatori. Ciò risulta il più indicativo di pratica corrente.

OAK – Queste sono le prestazioni dell’impianto con pompe dell’acqua ai condensatori a velocità variabile controllate con l’impiego di sequenze di controllo che sono state rilevate essere in grado di fornire delle prestazioni quasi al livello TOPP per un altro impianto;

La Figura 7 riporta il consumo di energia usando le sequenze di controllo che forniscono delle prestazioni quasi ideali per lo stesso impianto in un’altra zona climatica, con un consumo di energia molto più elevato rispetto a quelle senza le pompe a velocità variabile.

Ciò dimostra come siano sensibili le prestazioni di un impianto verso i dettagli della logica di controllo. Di conseguenza, il comando a velocità variabile dovrebbe essere impiegato sulle pompe dell’acqua ai condensatori solo se il progettista ha avuto il tempo di assicurarsi che le sequenze di controllo sono ottimali o quasi.

Bibliografia:

S.T.Taylor, “Condenser Water System Design “, ASHRAE Journal, settembre 2011