L’eliminazione degli HFC ad alto GWP

Fin da circa dieci anni, in diversi stati dell’Europa del Nord sono state messe in attuazione delle politiche governative rivolte alla eliminazione dei refrigeranti HFC ad alto GWP negli impianti frigoriferi e di condizionamento d’aria. Ciò ha comportato lo sviluppo sempre più crescente di svariate soluzioni alternative a questi HFC, in particolare quella che prevede l’utilizzo della CO2 (R-744) nel settore della grande distribuzione. Questo settore, che è il più importante per quanto riguarda gli impianti frigoriferi fissi, ha sempre presentato un elevato tasso di fughe dai circuiti frigoriferi stimato, come valore medio annuale, nel 5% della carica totale di refrigerante, ma arrivando in alcuni casi, fino al 20%.

Le iniziative intraprese per ottenere il contenimento dei circuiti frigoriferi, in particolare quelle legate ai regolamenti europei F-Gas, stanno riducendo questo tasso di fughe ma non risolvono completamente il problema.

I legislatori nazionali sono perfettamente consci che, se non viene presa alcuna misura per limitare l’impiego dei refrigeranti ad elevato GWP, gli stessi potranno, nel 2050, rappresentare fino al 45% delle emissioni di GES antropiche.

Nel suo insieme, la distribuzione alimentare sta cercando da tempo delle soluzioni per la sostituzione di questi HFC che siano sicure, efficaci, semplici e redditizie. L’insieme degli sviluppi degli impianti a CO2 per questo settore ha dimostrato che questo fluido può costituire una buona scelta sia per l’ambiente che per altre ragioni tecniche e sociali.

Breve storia degli impianti a CO2 per la grande distribuzione

In Scandinavia, le iniziative governative sono iniziate nel 2001 quando la Danimarca ha introdotto una tassazione basata sul GWP dei fluidi frigorigeni. Più tardi, nel 2007, è stata imposta una limitazione della carica a 10 kg per gli impianti che utilizzano gli HFC.

Fin dalla fine degli anni 1990 nel Nord Europa ha avuto inizio lo sviluppo di impianti a CO2 a cominciare da quelli subcritici e utilizzando quel poco di componenti allora disponibili, essenzialmente basati su dei prototipi di laboratorio, fino ad arrivare, pochi anni dopo, a delle unità transcritiche standard disponibili attualmente con dei componenti sviluppati specificatamente per la CO2.

Per lo sviluppo dei primi prototipi si trattava di impianti a cascata a CO2 subcritica, limitati dalla disponibilità di compressori idonei e concepiti per un HFC oppure un idrocarburo come fluido frigorigeno primario.

A causa della mancanza di componenti standardizzati questi impianti si dimostrarono complessi e costosi. Questi primi impianti subcritici sono tuttora in funzione regolarmente da più di dieci anni.

Nel 2008 alcuni enti e produttori europei si sono uniti fra loro per creare e studiare insieme il progetto di un sistema “ booster “ transcritico a CO2 da adottare negli impianti frigoriferi dei grandi supermercati. Questo progetto ha trovato anche l’appoggio della Commissione Europea ed è stato esteso anche ai supermercati più piccoli.

I dati ricavati da questo progetto hanno dimostrato che gli impianti a CO2 possono essere più efficienti rispetto a quelli con HFC e che questi impianti non sono necessariamente complessi.

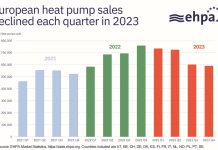

Durante gli ultimi anni, il numero di impianti a CO2 transcritica è aumentato molto rapidamente nella grande distribuzione e si è passati dalle cinque installazioni nel 2006 a più di duecento nel 2009 e si stima che abbiano raggiunto ora il numero di quattrocento.

Evoluzione del sistema

I tipi di sistemi utilizzati variano in funzione della località geografica e, in qualche caso, possono somigliare a quelli impiegati nel passato sui luoghi dove sono stati installati. Per esempio, i sistemi transcritici hanno guadagnato molta notorietà nel Nord Europa grazie alla loro semplicità ma non avrebbe alcun senso installarli in Brasile senza fare qualcosa per compensare la sua temperatura ambiente elevata. D’altra parte, in molte regioni della Svezia e della Norvegia, dove questi sistemi possono essere molto efficienti, sono stati installati anche dei sistemi subcritici con circolazione del frigovettore a monoetilene.

Infatti, questi supermercati sono situati lontani da qualsiasi centro di manutenzione e può mancare il necessario rapido intervento in caso di guasti.

I sistemi subcritici sono, sotto molti aspetti, assai simili a dei sistemi frigoriferi standard e, quindi, si ha la disponibilità di un maggiore numero di tecnici in grado di intervenire.

Nella teoria termodinamica, un impianto frigorifero transcritico non può essere efficiente ma, nella pratica, è stato installato un certo numero di impianti che presentano una efficienza pari, o addirittura maggiore, di quelli funzionanti con R-404A.

Ci sono diverse ragioni che possono spiegare una tale situazione, la più importante delle quali è che gli impianti transcritici sono installati in regioni dove essi funzionano in fase subcritica per la maggior parte dell’anno.

La Tabella 2 presenta i risultati di un confronto effettuato fra un impianto monostadio a R-404A e un impianto a CO2 transcritico calcolato con il programma informatico “Pack Calculation II”. I parametri e le ipotesi utilizzate in questo calcolo sono discusse nel paragrafo che riguarda i “Costi di esercizio”.

Esiste un limite naturale dove la CO2 transcritica non può sostenere il confronto con l’efficienza tradizionale degli impianti subcritici e la latitudine alla quale il limite può essere tracciato dipende dai parametri intrinsechi del sistema e dalle condizioni climatiche del luogo.

La Figura 2 presenta la posizione approssimativa di questo limite essendo i calcoli basati su un istogramma di temperatura ambiente proprio a questo luogo. Occorre tenere sempre presente che gli impianti a cascata a CO2 offrono delle soluzioni competitive sotto tutti i climi.

Impianto a cascata

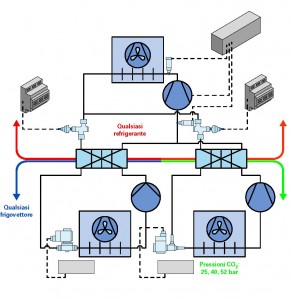

L’impianto a cascata utilizza, nello stadio ad alta temperatura, un fluido frigorigeno primario che potrebbe essere la CO2 ma che, generalmente, viene affidato ad un HFC quale R-134a, o R-404A.

La CO2 viene, quindi, impiegata nello stadio a bassa temperatura, sia come frigovettore bifasico come pure ad espansione diretta oppure, ancora, con una combinazione fra i due (Figura 3).

I primi impianti a CO2 erano ad espansione diretta subcritica poiché i loro componenti non erano ancora disponibili per lo stadio ad alta pressione. Per tale ragione era impiegata normalmente una circolazione d’acqua per la condensazione del fluido frigorigeno ad alta temperatura allo scopo di avere una carica di HFC più ridotta possibile.

Gli impianti così realizzati erano meno efficienti e più costosi a causa del necessario numero di scambiatori installati. In altre zone extra-europee la maggior parte delle prime installazioni commerciali impiegavano questo tipo di impianto.

Come prima tappa occorre che i tecnici frigoristi siano in grado di familiarizzarsi con questo tipo di impianto, soprattutto a partire dal momento in cui le sue proprietà ed i suoi componenti sono ben conosciuti analizzando altri impianti standard subcritici.

L’attuale impiego delle valvole di espansione elettroniche in sostituzione di quelle termostatiche, prodotte con normali materiali commerciali, ha fornito un grosso impulso allo sviluppo del sistema.

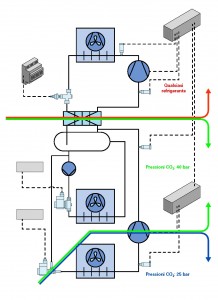

La generazione successiva ha utilizzato la CO2 a bassa temperatura sia come frigovettore sia ad espansione diretta (Figura 4). In questi impianti, il secondo scambiatore di calore del ciclo a cascata poteva essere evitato. Questo tipo di impianto è applicato piuttosto estesamente in Norvegia e in Svezia e sembra che stia diventando l’impianto più innovativo anche per i climi più caldi.

Occorre notare che il fluido frigorigeno dello stadio ad alta temperatura non deve essere necessariamente un HFC. Nei supermercati sono stati utilizzati a questo scopo con successo anche refrigeranti quali l’ammoniaca, il propano (R-290) ed il propilene (R-1270) al fine di offrire delle soluzioni totalmente naturali ed efficienti. Tuttavia, quando viene impiegata l’ammoniaca oppure gli idrocarburi nella refrigerazione commerciale, il costo dei componenti può costituire un ostacolo e così pure lo possono essere le restrizioni di impiego dovute alla tossità e all’infiammabilità.

Impianti transcritici

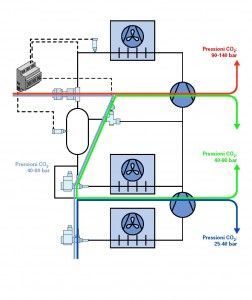

L’arrivo sul mercato di apparecchi di regolazione ad alta pressione per gli impianti a CO2 ha permesso ai fabbricanti di gruppi frigoriferi di costruire delle unità più semplici e meno costose.

I regolatori cosiddetti “ad alta pressione” sono in grado di mantenere un livello di pressione ottimale nell’impianto in tutte le condizioni operative.

Il ricevitore di espansione posto all’uscita del regolatore di pressione assicura la separazione fra gas e liquido ed il gas prodotto nell’espansione viene ripreso al fine di realizzare una pressione più bassa per il sistema di distribuzione. Il gas viene ripreso sia per mezzo di un bypass verso la linea di aspirazione dell’impianto, come pure per mezzo di un piccolo compressore aggiuntivo (compressione parallela) (Figura 5).

Anche se la compressione parallela può essere impiegata per recuperare un po’ del gas di espansione, con conseguente migliore COP, questo sistema è più costoso e più difficile da controllare.

La compressione parallela è stata impiegata in alcuni grossi impianti mentre il bypass del gas è stato impiegato nella maggioranza degli impianti esistenti.

Gli impianti transcritici che impiegano un solo fluido frigorigeno sono certamente più semplici. Tuttavia, senza l’impiego di un raffreddatore adiabatico piuttosto costoso e di difficile manutenzione, questo tipo di impianto è limitato geograficamente a climi più temperati. Di esso ne esistono due concetti: a cascata e booster.

Ciclo a cascata

Il ciclo a cascata transcritico ha costituito il passo di transizione naturale fin dalle prime soluzioni con il ciclo a cascata subcritico. Infatti un ciclo a CO2 in grado di funzionare in fase transcritica fu introdotto al posto del vecchio stadio ad alta temperatura con HFC.

Il primo impianto transcritico, basato su questo principio fu fornito dalla Carrier che ne limitò i rischi potenziali grazie alla combinazione degli stadi ad alta e bassa temperatura in un unico sistema. Le principali conseguenze erano l’incremento del costo e la maggiore complessità dovuta all’aggiunta di uno scambiatore di calore intermedio che poteva dare serie difficoltà di regolazione.

Ciclo booster

Il ciclo booster transcritico a CO2, adottato già da parecchi costruttori europei, è apparso come un’altra configurazione vincente per il settore della grande distribuzione, poiché può essere applicato anche ai climi temperati.

Questo sistema è ora considerato come la prima introduzione della CO2 in questo settore, poiché esso si dimostra semplice, vantaggioso e futurista. Con esso si ha la presenza di un unico fluido frigorigeno necessario per tutti gli impianti.

I banchi frigoriferi a media e bassa temperatura possono essere alimentati simultaneamente utilizzando valvole di espansione elettroniche e quelli a bassa temperatura sono serviti dal compressore “booster”.

Le configurazioni più applicate

1. Il booster transcritico

Il sistema booster transcritico a CO2 è applicato più frequentemente nei climi freddi (Figura 5). Tuttavia, alcuni supermercati di tipo “low cost” e “discount” hanno scelto di adottarlo facendo funzionare i banchi a media temperatura con un semplice stadio transcritico, mentre i banchi a bassa temperatura sono del tipo autonomo e impiegano refrigeranti idrocarburi.

Tutti i componenti di questo tipo di impianto sono disponibili commercialmente attualmente e fra breve sarà possibile avere una scelta ancora maggiore.

I costi vanno diminuendo grazie al sempre maggior numero di impianti costruiti ultimamente. Oltre alle economie legate alla riduzione delle spese di manutenzione (costo delle perdite di refrigerante), si ha la presenza di scambiatori più piccoli e più efficienti che contribuiscono a questa riduzione del costo totale dell’impianto. Al posto dei tubi in acciaio nella parte di alta pressione dell’impianto, sono stati impiegate con successo delle leghe di ferrite di rame (K65) fino a pressioni di 120 bar che danno all’impianto una verosimiglianza con gli impianti standard.

Per evitare i rischi che si possono avere alla fermata del gruppo frigorifero a causa di un blackout di corrente elettrica, alcuni impianti transcritici sono stati costruiti in modo da resistere a delle pressioni di arresto più elevate. Infatti, se si verifica un tale evento, in molti casi i sistemi di sicurezza possono essere insufficienti o presentare un malfunzionamento. Se l’arresto dura troppo a lungo, molta parte della CO2 nel circuito può essere evacuata creando dei problemi al momento della rimessa in funzione dell’impianto. Si ritiene che con questo metodo si riesce a far diminuire questo rischio nella maggior parte dei casi.

2. Il ciclo a cascata con frigovettore bifasico ed espansione diretta a bassa temperatura

Questo tipo di impianto costituisce una soluzione per tutti i climi e per tutte le situazioni geografiche e dovrebbe senza dubbio guadagnare del terreno anche nelle zone temperate dove il funzionamento frequente in regime transcritico rende lo stesso inefficiente oppure quando i frigovettori sono già impiegati. La CO2 è un eccellente frigovettore ed il suo fattore di efficienza di scambio termico (FEET) è molto più elevato rispetto a quello di tutti i frigovettori tradizionali, ivi compresi il glicole etilenico, il cloruro di calcio ed il Hicool. Il FEET esprime il rapporto fra il coefficiente di scambio e la potenza di pompaggio necessaria per vincere le perdite di carico.

La soluzione con un raffreddatore a bassa carica di refrigerante R-134a, con la CO2 pompata verso i banchi a media temperatura e con l’espansione diretta per i banchi a bassa temperatura presenta la migliore efficienza in confronto al sistema con il solo pompaggio del glicole etilenico ed è sempre più apprezzata dai tecnici frigoristi. Infatti, la ridotta potenza di pompaggio e l’efficienza termica elevata della CO2, aggiunta alle economie di costo legate alle tubazioni di minore diametro e di minore coibentazione, sono tutti fattori che favoriscono la CO2.

La soluzione ideale sarebbe quella di impiegare un idrocarburo come refrigerante per lo stadio superiore, ma si corre il rischio di non poter essere accettata ovunque, a meno di poter ridurre drasticamente la sua carica.

Il basso NPSH fornito dalla CO2 ha creato qualche sospetto dovuto a dei possibili problemi di cavitazione nelle pompe. Nella pratica ciò non costituisce un problema e può essere spiegato per il ridotto impatto della cavitazione della CO2 sul consumo di energia.

Esperienze pratiche

Costo di installazione

Secondo il tipo di installazione, il costo iniziale di un impianto a CO2, costruito con componenti attualmente disponibili, viene ad essere equivalente o più elevato del 50% rispetto a quello di un impianto tradizionale.

In generale, il costo aggiuntivo proviene dal macchinario ad alta pressione che comprende i compressori, le tubazioni ad alta pressione, gli scambiatori intermedi ed i controlli. D’altro lato, esistono dei notevoli risparmi dovuti alle tubazioni di minore diametro ed alla ridotta carica di refrigerante (Tabella 1) .

Tabella 1 – Confronto relativo (più/meno/uguale) dei costi dei componenti di un impianto a CO2 rispetto ad uno tradizionale con HFC

| Compressori | più |

| Impianti elettrici | uguale |

| Tubazioni alta pressione | più |

| Valvole e controlli | più |

| Scambiatori a piastre | meno |

| Banchi frigoriferi | più |

| Condensatori | più |

| Coibentazioni | più |

| Refrigerante e olio | meno |

La maggiore potenza volumetrica della CO2 , combinata alla elevata massa volumica del suo vapore, permette di avere delle tubazioni del liquido, e soprattutto del vapore, di minore diametro.

Secondo una stima effettuata all’uopo, la massa delle tubazioni di rame può essere ridotta dal 73% al 79% sul circuito di distribuzione di un impianto a CO2 (espansione diretta e pompaggio) in confronto a quella di un impianto ad espansione diretta con R-404A. Avendo delle tubazioni più piccole, anche la quantità di fluido frigovettore viene ad essere notevolmente ridotta.

Nella grande distribuzione in Danimarca, è ancora di più in altri paesi nordici, il costo del fluido frigorigeno e le restrizioni alle cariche di HFC rendono indispensabile l’applicazione della CO2. Tuttavia, per quanto riguarda il futuro, l’introduzione di economie di scala, di ottimizzazione dei prodotti e di accrescimento del numero di fornitori di componenti, faranno diminuire senza dubbio i costi di investimento ad un livello tale che non saranno più necessari gli interventi governativi per raggiungere la parità con gli impianti tradizionali con HFC. Senza parlare poi, dell’effetto del commercio “green” i prezzi di alcune configurazioni di impianto sono già ad un livello tale che, quando anche i costi di esercizio sono presi in considerazione, l’investimento diventa addirittura attraente.

Costi di esercizio

Il costo di esercizio è in funzione dell’efficienza energetica dell’impianto e delle sue spese di manutenzione. In pratica, risulta molto difficile mettere a confronto fra loro le efficienze degli impianti a causa delle variazioni dei profili dei carichi termici e delle condizioni ambientali.

Il grado di contributo da parte del compressore in confronto al carico termico dell’impianto può avere un impatto notevole sull’efficienza. Se si mettono a confronto i vari cicli frigoriferi mediante il programma informatico “Pack Calculation II”, risulta possibile prendere in considerazione questi fattori esterni. I calcoli eseguiti per ottenere il confronto sull’efficienza della Tabella 2 sono stati basati su alcune ipotesi semplificative e su un impianto di semplice architettura. Ciononostante altri guadagni simili possono essere ottenuti da altre fonti.

Tabella 2 – Confronto prestazionale fra un impianto monostadio transcritico (CO2) ed uno monostadio a R-404A

| Potenza impianto frigorifero | 35 kW (ambiente a 28°C) | |

| Profilo della carica | Temperatura media del supermercato | |

| Fluido frigorigeno | R-744 | R-404A |

| Numero di compressori | 3 | 3 |

| Tipo di compressore | 4MTC-7K | 4DC-5.2Y |

| Velocità variabile | sì | sì |

| Approccio al condensatore | 8 K | 10 K |

| Temperatura minima di condensazione | 10 °C | 20 °C |

| Sottoraffreddamento | 2 K | 2 K |

| Temperatura intermedia | 0 °C | – |

| Temperatura aspirazione satura | – 6 °C | – 8 °C |

| Surriscaldamento nocivo | 10 K | 10 K |

| Surriscaldamento totale | 20 K | 20 K |

La Tabella 2 presenta il confronto tra un impianto transcritico monostadio a CO2 e un impianto monostadio a R-404A, essendo entrambi del tipo ad espansione diretta per i banchi frigoriferi a media temperatura.

L’impianto a CO2 comporta l’applicazione di un bypass a valle del ricevitore a media pressione, identico a quello riportato nella Figura 5 ma senza lo stadio a bassa temperatura.

La simulazione effettuata con il programma “Pack Calculation II” è stata fatta su una base oraria, ammettendo uno stato di stabilità per ogni ora dell’anno, e in base a dei dati forniti da un supermercato realmente in attività. I tre compressori scelti per ciascuno dei due impianti sono stati dimensionati il più possibile in base al bilancio termico. Il suo profilo è aggiustato verso l’alto per ogni grado termico quando la temperatura supera i 28 °C, secondo i dati climatici forniti dal luogo in questione. La parzializzazione dei compressori e la frequenza di corrente sono regolate per ogni ora secondo il carico termico calcolato.

In base all’esperienza del costruttore dei gruppi frigoriferi, sono stati calibrati i diversi parametri dell’impianto a CO2.

In primo luogo, la temperatura minima di condensazione è stata abbassata a 10 °C al posto dei 20°C necessari per l’impianto a R-404A. Queste temperature sono di pratica comune e in grado di assicurare il funzionamento delle valvole di espansione.

In secondo luogo, la temperatura di aspirazione satura è stata elevata di 2 K sul circuito a CO2. Grazie alle basse perdite di carico degli impianti a CO2 e ai suoi migliori coefficienti di scambio ciò non è irreale dato che i costruttori dei gruppi frigoriferi hanno precisato che è uso comune aumentare la temperatura di evaporazione satura di 2 o 3 K.

In terzo luogo, l’approccio termico sul condensatore/raffreddatore del gas è stato ridotto a 8 K per la CO2 al posto dei 10 K per il R-404A.

Ciò è stato consentito poiché esso è diventato pratica comune ed è facile ottenerlo con i condensatori ad aria che sono già più piccoli per l’impianto a R-404A.

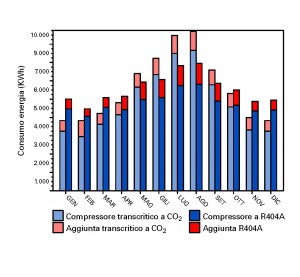

La Figura 6 riporta, mese per mese, il consumo totale (in kWh del compressore e del condensatore) di un impianto situato nella regione di Parigi in Francia.

L’effetto dell’abbassamento della temperatura di condensazione al valore minimo risulta evidente fra Ottobre e Aprile quando il consumo di energia dell’impianto a CO2 è nettamente più basso rispetto all’impianto a R-404A.

Tuttavia, durante i mesi estivi questa tendenza viene invertita poiché la più elevata temperatura ambiente costringe l’impianto a CO2 a funzionare in regime transcritico.

Nel caso di questo esempio, specifico per la Francia del nord, l’energia totale consumata annualmente risulta identica per entrambi gli impianti. Una analisi simile è stata effettuata facendo il confronto fra un impianto indiretto con circolazione di CO2 e uno con glicole etilenico. In questo caso le economie di energia dell’impianto a CO2 hanno raggiunto il 20%-30% rispetto a quello con i tradizionali fluidi frigovettori. La maggior parte di queste economie, pari a circa il 70%, sono dovute ad una temperatura di evaporazione più elevata che può essere adottata per la CO2 mentre il restante 30% è dovuta alla riduzione della potenza di pompaggio.

Per quanto riguarda la manutenzione dell’impianto è stato stimato che il tasso di perdite di CO2 dall’impianto è quasi simile a quello degli impianti tradizionali.

In pratica, ciò vuol significare che questi impianti sono più recenti e, attualmente, più a tenuta, tenendo presente, però, che la CO2 può essere semplicemente spurgata all’esterno piuttosto che ricuperata, come succede negli impianti tradizionali.

Ciò spiega anche la ragione del suo basso prezzo e del suo trascurabile impatto negativo sull’ambiente.

Infatti la CO2 è un sottoprodotto della produzione di energia e di altri processi industriali e, quindi, è molto più economica energeticamente da produrre rispetto ai fluidi frigorigeni HFC che essa sostituisce.

Sotto questo aspetto, gli utilizzatori non hanno alcun problema circa la sua fornitura o le sue fluttuazioni di prezzo nel tempo come hanno invece gli HFC.

Le misurazioni effettuate sul primo impianto transcritico di tipo “booster” hanno fatto rimarcare un aumento dell’efficienza del 4% in confronto agli impianti a R-404A installati dalla stessa catena di supermercati.

Recentemente in Svizzera venticinque supermercati sono stati muniti di strumentazione apposita per verificare l’efficienza dei loro impianti, con la conclusione che gli impianti a CO2 consumano il 10% in meno di energia elettrica rispetto a quelli a R-404A di simile potenza.

Anche la Carrier ha espresso il suo convincimento che si potranno avere ulteriori risparmi di energia adottando i suoi nuovi sistemi transcritici “booster”.

Per quanto riguarda gli impianti subcritici si possono notare anche qui dei segnali incoraggianti circa la loro competitività nei confronti degli impianti tradizionali.

Da una recente campagna di esperimenti svolta negli USA sono stati ricavati i risultati preliminari riguardanti il confronto fra un impianto ad espansione diretta a R-404A/CO2, nel quale la CO2 viene utilizzata anche come frigovettore bifasico per i banchi frigoriferi a bassa temperatura.

Questi risultati hanno dimostrato che, anche se è piuttosto difficile ricavare dei valori assoluti, sono stati ottenuti degli aumenti di efficienza del 2%-3%.

In Svezia, un rapporto sottoposto da un utente, ha presentato dei miglioramenti di esercizio di circa il 30% da parte di un impianto a cascata transcritico e utilizzo della CO2 come frigovettore bifasico rispetto ad un impianto tradizionale a R-404A e circolazione di glicole etilenico.

Il costo supplementare dell’impianto a CO2 è stato ammortizzato già dopo il primo anno di funzionamento.

Conclusioni

Nella grande distribuzione la CO2 sta diventando il principale fluido frigorigeno. Mentre la sua adozione è stata aiutata, all’inizio, da sovvenzioni governative atte a trovare il migliore sostituto possibile agli HFC a forte GWP, è subito apparso che, con l’adozione della CO2, si poteva trarre dei notevoli risparmi energetici e, contemporaneamente, essere competitivi anche in assenza di sovvenzioni o di tasse sui fluidi frigorigeni.

La migliore configurazione che si può avere nei climi più freddi (Europa del Nord) sembra essere il sistema “booster” transcritico che sta ottenendo delle vendite sempre più crescenti di gruppi frigoriferi sviluppati commercialmente.

Per quanto riguarda i climi più caldi, l’impianto a cascata subcritico a CO2/R-134a, oppure ancora meglio, quello con CO2/R-1770 (propilene) è sulla via di guadagnare una parte del mercato.

In questo caso la CO2 può essere adottata come frigovettore bifasico per i banchi a media temperatura. I calcoli teorici e le simulazioni che hanno messo a confronto i cicli a CO2 con i cicli tradizionali sono stati confrontati dalle misurazioni effettuate da uffici tecnici indipendenti.

Bibliografia

H.O. Matthiesen & alias, “Le CO2 dans les supermarchés nordiques: evolution des technologies et experiences pratiques”, R.G.F., Luglio 2011