A prima vista, quindi, sembrerebbe che non ci siano particolari difficoltà a reperire sul mercato i componenti adatti alla realizzazione di un impianto frigorifero ad ammoniaca di bassa capacità, ma non è questo il caso.

Una delle eccezioni è offerta dai gruppi frigoriferi ad assorbimento di bassa e media potenza che, basati sul principio sviluppato a suo tempo dalla casa svedese Platen-Munters, funzionano senza parti mobili e con un gas inerte (idrogeno) che mantiene una differenza di pressione parziale fra l’evaporatore ed il condensatore.

La ragione storica per cui non vengono ancora impiegati impianti a compressione di vapore di ammoniaca di bassa potenza è dovuta probabilmente al forte odore del fluido combinato alla difficoltà di dover mantenere una assoluta tenuta del circuito frigorifero con l’impiego di un compressore di tipo aperto, anche con una ridotta carica di ammoniaca.

Una seconda ragione sta nel fatto che l’ammoniaca reagisce fortemente con il rame, il che significa che non si possono impiegare compressori ermetici o semiermetici, dove il motore è raffreddato direttamente dal fluido frigorigeno.

La maggior parte delle pompe di calore di bassa e media potenza impiegano i refrigeranti HFC con il circuito frigorifero in tubi di rame, grazie alla sua grande malleabilità e resistenza alle pressioni richieste.

Dato che l’ammoniaca è un fluido benigno per l’ambiente e offre notevoli vantaggi energetici, è interessante poter realizzare dei gruppi frigoriferi utilizzando la stessa per basse potenze e senza correre rischi di sicurezza. In questo contesto, la cosa più importante diventa l’identificazione di componenti disponibili sul mercato adatti per questa applicazione.

Nell’ambiente del programma europeo “SHERHPA”, è stato effettuato un lavoro di ricerca sperimentale atto a sviluppare una pompa di calore acqua-acqua di tipo domestico che funziona con ammoniaca. La prima tappa del lavoro è stata dedicata alla ricerca dei necessari componenti disponibili sul mercato, concepiti per una potenza di riscaldamento di circa 10 kW o più. Per il suo impiego, la pompa di calore viene raccordata ad un circuito idraulico di distribuzione e alla produzione di acqua calda sanitaria.

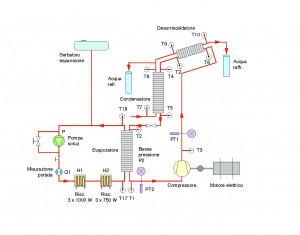

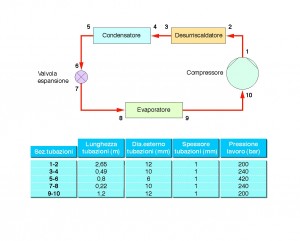

La Figura 1 rappresenta lo schema di principio che include tutti i componenti necessari per la pompa di calore attuale, compresa la strumentazione e gli accessori occorrenti per un tale tipo di macchina. L’impianto è stato concepito per la massima tenuta contro perdite e con la minima carica possibile di ammoniaca. Di seguito vengono analizzate le caratteristiche operative dei vari componenti.

Compressori

Come già è stato affrontato, non è possibile adottare un tradizionale motocompressore ermetico, o semiermetico, per funzionamento con l’ammoniaca. D’altra parte, questo tipo di compressore non è molto adatto per una pompa di calore e si possono adottare, per tale scopo, dei compressori aperti di piccola taglia disponibili sul mercato. Un’altra opzione consiste nell’utilizzare un compressore con il motore il cui rotore non contenga del rame e gli avvolgimenti in rame dello statore siano situati al di fuori del carter sotto pressione.

Questo tipo di compressore è denominato semiaperto, oppure compressore a motore “chiuso”. La terza opzione sarebbe quella di trovare un compressore ermetico concepito con avvolgimenti in alluminio al posto del rame. L’isolamento elettrico dei cavi in seno al motore dovrebbe essere scelto per essere compatibile con l’ammoniaca.

Compressori aperti

I compressori aperti concepiti per funzionamento con ammoniaca sono disponibili presso alcuni costruttori, compresi quelli di piccola taglia. Un esempio, è il compressore modello F2 della casa tedesca Bock presentato nella Figura 2.

Nella maggior parte dei casi gli stessi compressori o quelli molto simili, possono essere impiegati anche per altri refrigeranti.

La taglia del motore, come pure la potenza di caldo e freddo, dipende dal refrigerante impiegato e dalle condizioni di funzionamento. Se si impiega un comando con trasmissione a cinghia, la potenza del compressore può essere facilmente modificata in funzione delle dimensioni delle pulegge adottate. Dei motori a velocità costante oppure variabile possono essere accoppiati al compressore.

Tutti questi fattori contribuiscono al fatto che un numero ridotto di modelli di compressori può coprire un grande campo di applicazioni, al contrario dei compressori ermetici dove la combinazione motore-compressore è fissa.

Fra le scelte possibili, il modello F2 è stato quello prescelto per la realizzazione del prototipo. Questo compressore è stato concepito appositamente per l’ammoniaca e la sua potenza in fase di riscaldamento, alla velocità di rotazione più bassa, è di circa 7 kW. Sono disponibili sul mercato compressori simili costruiti da altri produttori.

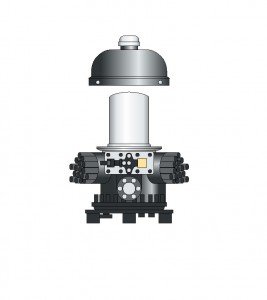

Compressori semiaperti

In un compressore semiaperto, ovvero con motore incamiciato, gli avvolgimenti dello statore del motore sono posti all’esterno di una camicia sottile e sigillata. Il rotore, che non contiene degli avvolgimenti ma soltanto dei magneti permanenti, è situato all’interno dell’involucro. Ciò significa che non si hanno né connessioni elettriche e neppure l’albero di trasmissione sul lato del refrigerante verso l’esterno, il che limita il rischio di perdite di refrigerante. Inoltre, non esiste contatto diretto fra il fluido e gli avvolgimenti. I motori incamiciati sono già stati impiegati in altri settori industriali, dove è necessario che gli avvolgimenti siano protetti contro un ambiente aggressivo, ma sono di rara applicazione nell’industria frigorifera. Infatti, in Europa esiste un solo costruttore di questo tipo di compressori frigoriferi, che è la casa austriaca Frigopol (Figura 3). Questo produttore ha una linea di compressori per potenze frigorifere da 3 a 21 kW. In Giappone gli stessi vengono prodotti dalla Mycom.

Compressori con motore in alluminio

Già qualche anno fa, il fabbricante giapponese Mycom aveva annunciato di aver sviluppato il primo compressore semiermetico funzionante con ammoniaca, di grande efficienza e munito di un motore senza camicia. Infatti, il motore ha gli avvolgimenti in alluminio ed il loro isolamento elettrico è realizzato con Teflon. Il compressore in questione è del tipo scroll e dispone di una potenza frigorifera da 5 a 15 kW, essendo comandato direttamente da un motore a 3600 giri/min a 60 Hz.

Questo compressore sembra molto simile ad uno analogo sviluppato in precedenza dalla Hitachi. I modelli precedenti, che funzionavano con altri fluidi, erano stati muniti di un sistema ad iniezione di liquido.

Sembra, però, che la società Mycom non abbia ancora commercializzato tale compressore, anche se è stato presentato recentemente un compressore simile di maggiori dimensioni.

La mancanza di compressori ermetici o semiaperti sarebbe, al momento, l’ostacolo maggiore all’introduzione sul mercato di pompe di calore ad ammoniaca di piccola taglia.

Scambiatori di calore

La pompa di calore comprende, in genere, tre scambiatori: un condensatore, un evaporatore e un desurriscaldatore. Per le applicazioni con ammoniaca, sono richieste basse quantità di carica della stessa. Ciò si può ottenere adottando sistemi diversi quali una pompa di calore acqua (frigovettore)-acqua, la cui concezione permette di ridurre il volume dei componenti contenenti il refrigerante evitando le lunghe tubazioni di collegamento.

Avendo dei circuiti più corti, i diametri delle tubazioni possono essere più piccoli, senza incidere in termini di perdita di carico, rendendo al minimo la carica.

Nei sistemi compatti di questo tipo, la maggior parte della carica rimane negli scambiatori, che devono essere scelti di volume interno il più basso possibile.

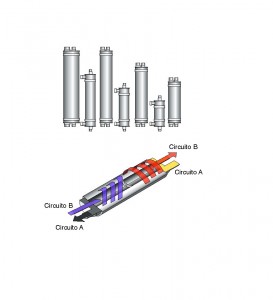

Gli scambiatori impiegati con i refrigeranti HFC sono concepiti sovente con tubi in rame e quindi non adatti per ammoniaca. Tuttavia, sono disponibili altre soluzioni compatibili con la stessa, una delle quali è costituita dallo scambiatore a piastre molto compatto (Figura 4). Questo tipo di scambiatore è disponibile in vari modelli e quelli di grandi dimensioni per ammoniaca sono costruiti con piastre e guarnizioni, dove le piastre in acciaio che contengono l’ammoniaca sono saldate fra loro mentre le guarnizioni assicurano la tenuta del circuito dove passa il fluido frigovettore.

Sono ora disponibili scambiatori a piastre brasate di piccola e media potenza dove viene utilizzato il nickel per la brasatura e, quindi, totalmente compatibili per l’ammoniaca. La brasatura al nickel non è, però, così resistente come quella al rame ma, per le pressioni coinvolte, essa è sufficientemente compatibile.

Già da qualche anno, il fabbricante Alfa-Laval aveva introdotto sul mercato un nuovo tipo di scambiatore completamente saldato denominato Alfa Nova, totalmente compatibile con l’ammoniaca (Figura 5). Esso ha le piastre guarnite con una nuova tecnica chiamata “Alfa Fusion”, basata sull’impiego di un composto che, ad alta temperatura, fonde e forza anche la superficie della piastra a fondersi, creando un legame tutto inox.

Un altro tipo di scambiatore interessante è quello a spirale prodotto dalla Spirec, interamente in inox saldato e utilizzabile per diverse applicazioni.

La Figura 6 illustra il principio della sua concezione. Il vantaggio di questo scambiatore è che la portata non è separata in canali paralleli come negli scambiatori tradizionali a piastre.

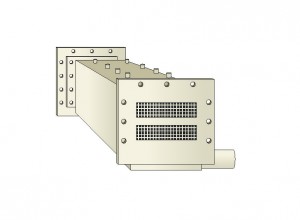

Altri tipi di scambiatori adatti per l’ammoniaca sono reperibili, con costruzione in acciaio, in inox o in alluminio, essendo validi per le pressioni corrispondenti (min. 20 bar). L’adozione di scambiatori a microcanali estrusi in alluminio costituisce un’altra alternativa interessante (Figura 7). Questi scambiatori possono essere impiegati sia come scambiatori aria/refrigerante che acqua/refrigerante. Essi sono già impiegati nel settore degli autoveicoli come condensatori ed evaporatori per funzionamento con HFC. Il loro piccolo diametro dei canali comporta bassi volumi interni e, quindi, una carica minima di refrigerante.

Organi di espansione

Valvole di espansione termostatiche

La maggior parte delle pompe di calore di potenza compresa fra 3 e 10 kW sono munite di valvole di espansione del tipo termostatico. Questo tipo di valvola è concepito specificatamente per un dato fluido dato che il suo bulbo è riempito con lo stesso fluido oppure con uno che abbia una curva simile di saturazione.

Sul mercato si trovano, in genere, valvole simili adatte per l’ammoniaca solo a partire da 15 kW, come la valvola TEA20 della Danfoss (Figura 8). Questa valvola è adatta per potenze da 3 a 28 kW circa, in funzione del diametro dell’orifizio prescelto. Anche se questa valvola può essere adattata per il prototipo di pompa di calore del progetto SHERHPA, essa non appare come la migliore soluzione, essendo di taglia superiore e peso elevato della testata e del bulbo che possono nuocere all’equilibrio del sistema.

Valvole di espansione di tipo elettronico

Le valvole di espansione elettroniche sono impiegate, attualmente, nella maggior parte degli impianti di refrigerazione industriale e commerciale ad ammoniaca di grande potenza. Una delle ragioni è data dal loro costo elevato che impedisce il loro impiego negli impianti più piccoli.

Le valvole più piccole sono state previste soprattutto per gli impianti con HFC. Qualche anno fa, la casa italiana Carel ha introdotto sul mercato una piccola valvola elettronica adatta anche per ammoniaca. In essa l’otturatore è posizionato da un servomotore tipo passo-passo in cui nessun componente elettronico si trova a contatto con il refrigerante.

La prima serie era stata costruita completamente in acciaio inox e quindi era adatta anche per l’ammoniaca. La curva delle pressioni di saturazione dell’ammoniaca era programmata nel servomotore elettronico in modo tale che tutti i componenti erano adatti per un impiego in un impianto ad ammoniaca. Inoltre, questa valvola era bidirezionale, cioè adatta per le pompe di calore con fase di raffreddamento in estate. Questa valvola era stata testata con successo sul prototipo in corso di esecuzione (Figura 9).

Sfortunatamente, il costruttore ha cambiato il disegno di tale valvola e l’interfaccia della nuova valvola è ora in ottone, cioè incompatibile per l’ammoniaca.

Si può anche continuare ad impiegare il servomotore elettronico ma non è stato possibile reperire sul mercato una valvola adatta di piccola capacità che possa essere applicata a questo servomotore.

Tubi capillari

I tubi capillari sono impiegati frequentemente come organi di espansione nei frigoriferi e congelatori domestici e nei condizionatori d’aria residenziali. Essi possono essere previsti anche per le pompe di calore di bassa capacità se la loro concezione è corretta.

Si può argomentare che la portata di un organo di espansione di una pompa di calore è variabile e che lo strozzamento fisso di un tubo capillare non è conveniente. Tuttavia, la capacità di un tubo capillare si adatta automaticamente a quella del compressore poiché la condizione di entrata del tubo capillare varia fra un notevole grado di sottoraffreddamento e una miscela liquido-vapore.

Se la portata del tubo capillare è troppo bassa in rapporto a quella del compressore, il liquido si accumulerà nel condensatore facendo aumentare, quindi, il sottoraffreddamento e ritardando l’espansione nel tubo capillare, riducendo la resistenza alla portata e aumentando la portata massica.

Un tubo capillare dovrà essere combinato con un ricevitore a bassa pressione per evitare che il liquido possa arrivare al compressore. Tuttavia, poiché la taglia di questo ricevitore è legata direttamente alla carica di refrigerante dell’impianto, essa sarà molto ridotta.

L’impiego dei tubi capillari negli impianti ad ammoniaca ad espansione diretta necessita ancora di studi complementari.

Concezione del prototipo della pompa di calore

L’obiettivo proposto era quello di progettare una pompa di calore in grado di estrarre il calore da un circuito secondario come si ha nel caso di una applicazione geotermica.

In modo analogo, si può fare l’ipotesi che il calore sia fornito ad un circuito idraulico di riscaldamento di un edificio. La pompa di calore deve essere in grado di produrre del calore sia per diversi locali che per l’acqua calda sanitaria. Poiché la temperatura dell’ammoniaca aumenta durante il ciclo di compressione molto di più che non in altri refrigeranti, la temperatura di scarico diventa il fattore determinante del rapporto di compressione, e quindi del livello di temperatura che può essere raggiunto con un unico stadio. Questo fatto è considerato, spesso, come un inconveniente dell’ammoniaca.

Tuttavia, nel caso di una pompa di calore concepita in questo quadro, tale proprietà può essere sfruttata vantaggiosamente per produrre dell’acqua calda sanitaria a delle temperature superiori a quelle di condensazione.

Grazie alle elevate temperature del gas di scarico, l’impianto può essere completo di uno scambiatore desurriscaldatore con l’acqua del circuito idraulico che passa prima nel condensatore e di cui solo una parte viene fatta passare nel desurriscaldatore. Regolando la portata in quest’ultimo è possibile aggiustare la temperatura di uscita dell’acqua a qualsiasi valore che stia entro il 100% di quella del gas di scarico.

Nel tipo di impianto quale quello del prototipo, la pompa di calore riscalda un serbatoio di riserva di acqua calda.

L’acqua che si trova alla base della riserva alimenta il condensatore. Una grande parte della portata d’acqua all’uscita del condensatore ritorna a mezza altezza della riserva mentre l’acqua riscaldata nel desurriscaldatore alimenta la riserva dalla parte superiore. L’acqua che va all’impianto di riscaldamento è presa a mezza altezza della riserva e fatta ritornare sul fondo della riserva. In questo modo si riesce ad ottenere una stratificazione stabile nel serbatoio di riserva.

L’acqua calda sanitaria viene riscaldata per circolazione in uno scambiatore a spirale in rame, con l’acqua che entra dal basso ed esce in alto.

Se si rappresentano i dati su un diagramma h-log (p), si riscontra che il calore fornito è dell’ordine del 20% di quello totale. Poiché l’acqua calda sanitaria viene preriscaldata nella parte bassa della riserva, questo 20% dovrebbe essere utilizzato soltanto per elevare la temperatura dell’acqua al disopra di quella di condensazione. Assumiamo come ipotesi standard che la temperatura di condensazione sia di 40 °C e che la temperatura desiderata dell’acqua calda sanitaria sia di 60 °C. Supponendo che la temperatura dell’acqua all’entrata sia di 15 °C, si vede che meno della metà della potenza fornita per il riscaldamento dell’acqua sanitaria è fornita a livello del desurriscaldatore. Ciò significa che, anche se la domanda di acqua calda fosse equivalente al 40% della potenza totale richiesta, la temperatura di condensazione non avrebbe bisogno di essere aumentata per mantenere l’acqua calda sanitaria a 60 °C.

Per tutto il periodo di sviluppo del prototipo è stato impiegato lo stesso tipo di compressore (F2). Questo compressore è di tipo aperto essendo accoppiato direttamente ad un motore elettrico con potenza nominale di 4 kW.

Essendo sovrabbondante rispetto al fabbisogno, ciò ha influito probabilmente sulle prestazioni dell’impianto per quanto riguarda il suo COP.

La velocità del motore era controllata da un variatore, anche se le prove finali sono state effettuate a velocità normale costante. Poiché l’ammoniaca è tossica e leggermente infiammabile, si è fatto in modo di ridurre al minimo la carica del circuito frigorifero, utilizzando degli scambiatori compatti e con assenza di ricevitore di liquido. Le tubazioni sono state previste del diametro minimo possibile e molto corte, in particolare quelle del liquido. L’ammoniaca impiegata era del tipo adatto per la refrigerazione, con un tenore di umidità inferiore a 200 ppm.

Prove iniziali

Nella fase iniziale delle prove sperimentali sono stati adottati gli scambiatori a piastre tipo Alfa Nova che hanno le piastre saldate per fusione e sono disponibili in tutte le taglie, ivi compresa quella, molto bassa, necessaria per il desurriscaldatore.

È stato impiegato olio tipo minerale e non è stato previsto alcun dispositivo per il ritorno dello stesso al compressore.

Poche ore dopo l’avviamento del gruppo, le sue prestazioni sono degenerate e l’impianto è diventato instabile. Infatti, all’apertura dell’evaporatore si è riscontrata la presenza di una grande quantità di olio accumulatosi in quel punto, rivelando che le velocità del fluido nell’evaporatore non erano sufficienti ad evacuare l’olio dallo stesso.

Prototipo finale

A causa del difetto riscontrato sul ritorno dell’olio è stata rivista la concezione del sistema mediante l’adozione di un evaporatore con entrata del fluido dall’alto o dal basso e aggiungendo un separatore d’olio, lasciando inalterato lo schema principale ma apportando le seguenti modifiche:

- Aggiunta di un separatore d’olio. Dato che non esiste sul mercato un piccolo separatore d’olio adatto per l’ammoniaca, ne è stato utilizzato uno standard per HFC, con il mantello in acciaio e qualche elemento minore in ottone.

- Aggiunta di un ricevitore di liquido con spia. Esso è stato realizzato in laboratorio ed è costituito da un grosso tubo di vetro con imbocchi di compressione muniti di guarnizioni in Teflon (Figura 10). Con un simile recipiente in vetro, è stato possibile vedere i cambiamenti di colore dell’ammoniaca che indicano l’usura del sistema. È stato altresì possibile vedere il livello del liquido e, quindi, determinare se la carica di fluido era sufficiente o eccessiva, con relativa verifica del buon funzionamento della valvola di espansione. Le temperature all’uscita dal condensatore e dal desurriscaldatore erano regolate per mezzo di valvole munite di servomotore elettronico di tipo PID.

- Valvole di regolazione. Una valvola a tre vie è stata impiegata per miscelare l’acqua fredda con quella del condensatore in modo da mantenere il livello della temperatura di ritorno allo stesso a 40 °C. Una valvola a due vie limitava la portata d’acqua in ingresso al desurriscaldatore in modo da mantenere una temperatura di 60 °C all’uscita. Una seconda valvola a due vie è stata installata sulla linea fra il condensatore e la valvola a tre vie, ma è stata mantenuta con una apertura fissa durante le prove e ha permesso di creare una leggera perdita di carico per forzare l’acqua a dirigersi verso il desurriscaldatore. Queste modifiche e aggiunte hanno permesso di migliorare in modo significativo il funzionamento dell’impianto.

- Poiché la valvola di espansione si era bloccata diverse volte, è stato aggiunto un filtro sulla linea del liquido a monte della valvola di espansione. Questo filtro ha un piccolo volume interno e può essere smontato facilmente per la sua pulizia.

- Sono stati testati diversi tipi di valvole di espansione, sia manuali che elettroniche. Quella che ha fornito le migliori prestazioni è stata la valvola elettronica della Carel (Mod. E2V). Essa è del tipo con otturatore a cono e la sua posizione è determinata da un motore passo-passo. Può essere impiegata con qualsiasi tipo di refrigerante anche se alcuni suoi elementi sono in rame o in lega dello stesso e, quindi, suscettibili di incompatibilità con l’ammoniaca. La valvola ha funzionato regolarmente durante tutte le prove.

- Tutte le tubazioni lato ammoniaca sono in acciaio inox, con lunghezza e diametro come riportato nella Figura 11. Le prove sono state effettuate con diversi tipi di scambiatori (evaporatori e condensatori) ricavando varie osservazioni.

Uno scambiatore a piastre prototipo con “Extra Low Pressing Depth” è stato testato per un breve periodo. L’alimentazione di ammoniaca era dal basso e le sue prestazioni non avevano raggiunto i valori previsti (c’erano grandi differenze di temperatura fra i fluidi), forse a causa di accumulo d’olio e blocco parziale dei canali interni.

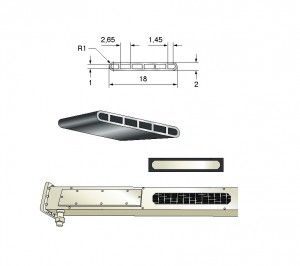

Degli scambiatori prototipo sono stati progettati in laboratorio nel quadro di un altro progetto e sono stati testati sia come condensatori che evaporatori. La relativa progettazione è riportata nella Figura 12. Questi scambiatori sono costruiti in forma multitubolare ma con dei tubi piatti e l’acqua scorre a serpentina tra i piccoli spazi lasciati dai tubi piatti, essendo guidata da opportuni deflettori. La superficie di scambio di questi scambiatori lato fluido è di 0,78 m² per l’evaporatore e di 0,94 m² per il condensatore, e costituiscono l’equivalente delle superfici ottenute inizialmente con gli scambiatori a piastre.

Questa esperienza si è rivelata, nel suo insieme, positiva. Le differenze di temperatura sono state equivalenti, o migliori, a quelle ottenute con gli scambiatori a piastre.

Per quanto riguarda l’evaporatore, le sue prestazioni sono state notevolmente superiori rispetto a qualsiasi altro tipo di scambiatore testato. Inoltre, l’impianto ha potuto funzionare in modo stabile per un lungo periodo di tempo, indicando che l’olio ritornava regolarmente al compressore. Tuttavia, quando si è passati dall’ammoniaca al propano come refrigerante, le prestazioni sono notevolmente peggiorate. Ciò dimostra che l’olio influisce in modo importante sulla trasmissione di calore, sia bloccando una parte dei canali, sia ricoprendo le superfici di scambio con uno strato di olio che crea una resistenza termica.

- Il problema del ritorno dell’olio è stato risolto, in parte, con il migliore degli scambiatori testati; per risolvere questo problema, il circuito è stato completamente ripulito effettuando poi la carica con un olio di tipo miscibile. Si tratta dell’olio PAG denominato CP-412-100, con il quale le prestazioni sono decisamente migliorate e l’impianto ha funzionato in modo stabile. Tuttavia, le differenze di temperatura nell’evaporatore sono risultate più elevate rispetto al propano e nello stesso scambiatore e nelle stesse condizioni di funzionamento. Un tale risultato risulta inatteso se ci si basa unicamente sulle proprietà termodinamiche dei due fluidi.

- L’impiego del separatore d’olio non ha comportato delle modifiche sostanziali né sulla carica e neppure sulle prestazioni dell’evaporatore. In tutte le prove effettuate con questo prototipo finale, la carica di ammoniaca è stata di circa 100 grammi. La potenza è stata di circa 9 kW alle condizioni standard di funzionamento di una pompa di calore di questo tipo, che corrisponde ad una carica specifica di 11 grammi di ammoniaca per ogni kW di potenza di riscaldamento.

Risultati delle prove

I risultati qui presentati sono quelli ottenuti con il prototipo finale, basato sull’impiego di un olio PAG e di scambiatori a microcanali in alluminio sia per il condensatore che l’evaporatore mentre il desurriscaldatore è del tipo a piastre.

Le condizioni operative sono state le seguenti:

- Carica di ammoniaca: ~ 100 g

- Temperatura di condensazione: 48 ± 2 °C

- Temperatura all’uscita del desurriscaldatore: 63 ± 1 °C

- Grado di surriscaldamento: 5 ± 1 K

- Grado di sottoraffreddamento: 3 ± 1 K

- Potenza all’evaporatore: 5 – 7 kW

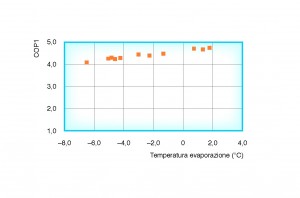

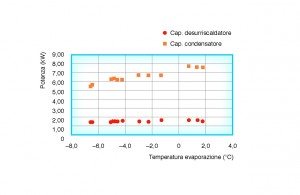

La Figura 13 riporta i valori misurati per ottenere il COP dell’impianto per diverse temperature di evaporazione. I valori sono stati poi calcolati a partire dal rapporto fra il calore prodotto e la potenza assorbita dal compressore. A sua volta, il calore prodotto è stato calcolato in base alla portata d’acqua e alle variazioni di temperatura nel condensatore e nel desurriscaldatore.

La potenza del compressore è stata valutata a partire dal prodotto della variazione di energia specifica nello stesso sulla base delle temperature e delle pressioni misurate all’entrata e all’uscita dal compressore, per la portata massica del refrigerante calcolata a partire dal bilancio termico nel condensatore e nel desurriscaldatore. Per essere più precisi, viene riportata più avanti la formula impiegata per il calcolo del COP. Ciò significa che il rendimento del motore elettrico non è stato preso in considerazione per la ragione che lo stesso era un po’ sovradimensionato per questa applicazione e che, per conseguenza, esso non aveva un buon rendimento in queste condizioni. Poiché la scelta del motore non costituisce una delle caratteristiche principali di una pompa di calore ad ammoniaca, è sembrato ragionevole trascurare questo dettaglio.

Dato che il rendimento di un motore di buona qualità è di circa il 90%, è facile apportare la correzione necessaria ai valori ottenuti applicando il moltiplicatore di 0,9.

Ciò significa che il COP dell’impianto che funziona in queste condizioni è dell’ordine di 3,6 ≈ 4,3. Questi risultati dimostrano che l’impianto funziona in modo regolare e permette di ottenere dei COP competitivi. La formula per il COP è:

Q1 Qc1w + Qd – sw Cpw . (mcw . ΔTcw+ mdsw . ΔTdsw)

COP = ____ = ____________ = ____________________________

EK EK mτ . Δhk, τ

dove:

Q1 = calore smaltito dal condensatore e dal desurriscaldatore (kW)

Qcw = calore smaltito dal solo condensatore, calcolato lato acqua (kW)

Qd-sw = calore smaltito dal desurriscaldatore, calcolato lato acqua (kW)

EK = potenza del compressore, calcolata a partire dalla portata del refrigerante e

dalla variazione di entalpia nel compressore

Cpw = capacità termica dell’acqua (kJ/kg.K)

mcw = portata d’acqua nel condensatore (kg/s)

Δtcw = differenza di temperatura dell’acqua circolante nel condensatore (K)

md-sw = portata d’acqua nel desurriscaldatore (kg/s)

Δtd-sw= differenza di temperatura dell’acqua circolante nel desurriscaldatore (K)

mτ = portata massia del refrigerante, calcolata a partire dal bilancio termico nel

condensatore e nel desurriscaldatore (kg/s)

Δhkτ = variazione di entalpia del refrigerante nel compressore, stimata a partire dai

valori misurati di pressione e di temperatura all’entrata e all’uscita dal

compressore (kJ/kg)

La Figura 14 riporta le potenze di riscaldamento misurate a livello del condensatore e del desurriscaldatore. Come previsto e discusso in precedenza, la portata del desurriscaldatore rappresenta circa il 20% della potenza totale.

Nelle condizioni di prova, la portata di acqua calda all’uscita dal desurriscaldatore è di 1,5 litri/minuto a 63 °C, cioè sufficiente per evitare la Legionellosi e ogni forma di batteri. Di conseguenza, la pompa di calore è in grado di produrre la quantità richiesta di acqua calda limitando la temperatura di condensazione a 48 °C per la maggior parte dell’anno. Il risultato finale dipenderà sempre dalla temperatura richiesta per l’impianto idraulico di riscaldamento, dalla quantità di acqua calda utilizzata da ogni famiglia e dalle condizioni climatiche del luogo.

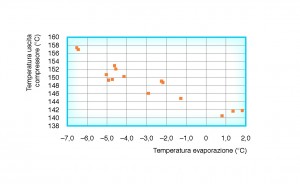

La Figura 15 riporta le temperature del gas all’uscita dal compressore in funzione della temperatura di evaporazione in corrispondenza di una temperatura di condensazione di 48 °C. Quest’ultima costituisce veramente il limite superiore ottenibile nel nord Europa, con temperatura di evaporazione basata su una sorgente di calore geotermica.

Conclusioni

È stato realizzato in un laboratorio svedese un prototipo di una pompa di calore domestica acqua-acqua destinata al riscaldamento e alla produzione di acqua calda sanitaria funzionante ad ammoniaca.

Le prove effettuate hanno dimostrato le possibilità effettive di sviluppo di un tale sistema. La temperatura di scarico del gas dal compressore è rimasta nei limiti desiderati e permette di produrre acqua ad una temperatura molto superiore a quella di condensazione, con grande vantaggio per l’impiego dell’ammoniaca come refrigerante. E’ stato anche dimostrato che la carica di ammoniaca può essere limitata ad un valore molto basso impiegando degli scambiatori compatti a microcanali. Per una pompa di calore di 9 kW sono stati sufficienti 100 grammi, che potrebbero salire a 120 nel caso di scambiatori a piastre.

L’ostacolo maggiore per lo sviluppo definitivo di questo tipo di macchina è l’assenza di componenti adatti sul mercato. Tuttavia, sono disponibili i compressori di tipo aperto, come pure le valvole di espansione elettroniche di piccola taglia (ma che contengono elementi di rame).

Gli scambiatori a piastre saldate sono pure disponibili e possono essere impiegati come condensatori e desurriscaldatori. L’evaporatore è più difficile da reperire: sono stati testati quattro tipi diversi di evaporatori e nessuno di questi ha dato buoni risultati con un olio non-miscibile. Invece, uno scambiatore a piastre tipo “Low Pressing Depth” e un prototipo di scambiatore a microcanali sono stati testati positivamente adottando un olio miscibile di tipo PAG. fra questi soltanto lo scambiatore a microcanali ha fornito delle differenze di temperatura media soddisfacenti.

In conclusione, l’assenza di certi componenti sul mercato è ancora il freno maggiore allo sviluppo di questa tecnologia.

Bibliografia

B. Palm, “Mise en oeuvre de systemes de faible puissance à l’ammoniac”, R.G.F., Novembre 2010