D’altra parte, il numero di lavori dedicati alla gestione ottimizzata dell’impianto frigorifero e, soprattutto, del suo controllo-comando, è ancora molto scarso, in particolare per quanto riguarda il comando-controllo di tipo operativo. Quest’ultimo offre la possibilità di integrare la nozione di ricerca di un punto di funzionamento ottimale una volta definito dai diversi fattori che lo riguardano fra cui il rispetto dell’ambiente e i requisiti che pesano sul sistema e/o sulla catena di produzione.

D’altra parte, il numero di lavori dedicati alla gestione ottimizzata dell’impianto frigorifero e, soprattutto, del suo controllo-comando, è ancora molto scarso, in particolare per quanto riguarda il comando-controllo di tipo operativo. Quest’ultimo offre la possibilità di integrare la nozione di ricerca di un punto di funzionamento ottimale una volta definito dai diversi fattori che lo riguardano fra cui il rispetto dell’ambiente e i requisiti che pesano sul sistema e/o sulla catena di produzione.

Risulta quindi utile e interessante presentare il principio di controllo-comando predittivo e, unitamente, esaminare tre esempi concernenti la sua applicazione.

Il primo di questi esempi si riferisce ad una applicazione realizzata sull’impianto frigorifero di un sito industriale di grande potenza (1,8 MW) che comprende tre grandi sale macchine. Esso mostra che la messa in opera di questo principio di gestione della installazione può condurre a delle sostanziali economie di consumo di energia (8,5% nel caso qui studiato).

Gli altri esempi trattano i problemi della gestione di un processo frigorifero (produzione di gelateria) e della gestione di un impianto di un magazzino frigorifero (cella frigorifera).

Essi comportano delle risposte alla seguente questione: se sia pertinente l’associare la qualità e/o la sicurezza alimentare al consumo di energia. Una risposta affermativa ad una tale domanda può dare la possibilità di prevedere l’ottimizzazione del consumo di energia sotto l’aspetto dei maggiori requisiti esistenti, e cioè quelli di rispettare la sicurezza e la qualità degli alimenti con cui abbiamo a che fare ogni giorno.

La qualità e la sicurezza degli alimenti

Per preservare la qualità e la sicurezza dei nostri alimenti dalla loro concezione fino al loro consumo, le tecnologie frigorifere si sono largamente estese e sono state utilizzate in tutte le industrie agroalimentari.

Le stime più prossime indicano, in effetti, che almeno 350 milioni di tonnellate di derrate alimentari vengono trattate quotidianamente con il freddo in tutto il mondo, tenendo conto che ci sono altri 1500 milioni delle stesse che avrebbero la possibilità di sfruttarlo allo scopo di ridurre al massimo le perdite di derrate alimentari.

La produzione e l’utilizzo del freddo si accompagnano ad un notevole consumo energetico che viene stimato nel 8% della produzione elettrica mondiale, ovverosia 1300 TWh.

La crescente necessità di integrare la nozione di durabilità alle attività industriali in generale, e a quelle agroalimentari in particolare, spiega l’interesse sempre più crescente che bisogna apportare alla questione della gestione dell’energia e del controllo del consumo energetico degli impianti frigoriferi. Ma questo interesse non deve occultare un requisito principale: quello di preservare la sicurezza e la qualità degli alimenti. Anche se la sicurezza rimane un fattore prioritario nella maggior parte degli impianti, esiste senza alcun dubbio il mezzo con cui conciliare tutti i vari requisiti esistenti.

Tuttavia la messa in opera di un tale obiettivo non è così evidente, dato che esistono parecchi criteri di cui bisogna tenere conto. Per una sicura ottimizzazione, occorre anche definire l’importanza che viene data a ciascuno di questi criteri, con operazioni non sempre semplici da attuare.

Se la preoccupazione maggiore consiste nel minimizzare al massimo il consumo di energia, il metodo migliore sarebbe, certamente, quello di non far funzionare del tutto le macchine frigorifere!

All’inverso, se la preoccupazione principale consiste nel massimizzare la qualità del prodotto, il metodo migliore sarebbe di non dare affatto importanza alla questione del consumo di energia.

L’importanza da dare a ciascuno di questi requisiti deve essere definita in base ai criteri che il fabbricante, o il gestore, ritiene più consoni in funzione dei vari requisiti regolamentari, contrattuali o di posizionamento sul mercato di cui egli è il solo soggetto in grado di identificare.

Ed è soltanto dopo che le scelte sono state effettuate che certi strumenti potranno permettere di essere messi in opera.

Fra questi strumenti il controllo-comando predittivo è certamente quello da privilegiare.

Il controllo-comando predittivo

Il sistema del controllo-comando predittivo è un principio piuttosto recente che è derivato dalle ricerche sulle operazioni automatiche.

Essendo stato messo in opera con successo già in numerose applicazioni, soprattutto nel settore dell’industria chimica e, ora, in quello del freddo, esso si basa sulla simulazione di diversi scenari e sulla selezione di ciò che risponde nel modo migliore all’insieme dei requisiti prefissati.

Il principio è abbastanza semplice e quasi intuitivo. Esso consiste nel simulare, per un periodo più o meno lungo, le condizioni di funzionamento di un impianto frigorifero oppure di una completa catena di produzione, allo scopo di predire quale sia la strategia migliore di conduzione della macchina (o del processo) da adottare al fine di ottimizzare il funzionamento di tutto l’insieme.

Questa nozione di “migliore strategia di conduzione” si appoggia sulle scelte prefissate, ovvero sui requisiti già identificati e assimilati. Tale scelta permette di definire uno stato “optimum” che è il migliore compromesso possibile fra tutti i requisiti che pesano sull’impianto e/o sul processo.

La formulazione di questa “funzione di ottimizzazione” può essere fatta in modo relativamente libero, mettendo insieme sia dei criteri di sicurezza e di qualità del prodotto come pure dei criteri prestazionali energetici e dei criteri puramente tecnologici.

La messa in opera del controllo-comando predittivo è stata resa possibile dagli sviluppi tecnologici che si sono avuti recentemente e che possono essere riassunti come segue.

- L’aumento della capacità di calcolo dei computer, che permette di rendere accessibile la simulazione (o quasi) in tempo reale delle diverse strategie di comando possibili, di controllare i risultati ottenuti e di scegliere lo scenario più pertinente.

- Lo sviluppo e la messa in atto a costo ragionevole di attuatori proporzionali (compressori a velocità variabile, valvole modulanti, ecc.) che forniscono un elevato grado di libertà sulle regolazioni possibili della macchina o del processo.

- La diffusione di sistemi di registrazione e di gestione dei sistemi e dei processi (sistemi di supervisione, automatismi programmabili, sistemi di acquisizione, ecc.) che permettono di misurare in tempo reale un grande numero di parametri dell’impianto o del processo.

Il primo di questi punti è di particolare importanza nella misura in cui il controllo-comando predittivo si basa sulla simulazione di diversi scenari e sulla selezione che risponde al meglio all’insieme dei requisiti prefissati. E’ implicito che ciò significa che i modelli della macchina o del processo devono essere disponibili, rapidi da risolvere (anche se la capacità di calcolo non cessa di aumentare) e, soprattutto, affidabili, rendendo possibile la realizzazione di modelli realmente ottimizzati.

Modellazione di un impianto frigorifero

È possibile adottare tre diversi approcci di modellazione. Sia che gli stessi siano semplici o complessi, essi sono tutti fondati sui modelli cosiddetti semplificati, fisici o del tipo a “scatola nera”. La scelta è dettata dalla complessità dei fenomeni fisici esistenti nell’impianto o nel processo.

Modelli fisici

Essi sono basati sulla scrittura e sulla risoluzione delle equazioni fondamentali della fisica della trasmissione di calore e della termodinamica. Essi possono essere del tipo CFD (Dinamica dei Fluidi Computerizzata). Da notare che l’impiego dei modelli fisici può essere adottato vantaggiosamente per ridurre il numero di esperimenti necessari alla messa a punto dei modelli semplificati.

Modelli semplificati

Essi sono delle semplificazioni dei modelli fisici che utilizzano delle ipotesi più semplici quali: “Il rendimento volumetrico è proporzionale al rapporto di compressione” oppure “ Una perdita di carico aumenta con il quadrato della portata “, ecc.

I parametri di aggiustamento di questi modelli dipendono, a volte, dalle leggi della fisica fondamentale.

64

Esempio: Ѯ = ____ per il coefficiente della perdita di carico in regime laminare e

Re

per altre ancora. Restando negli intervalli di validità nei quali sono stati realizzati gli aggiustamenti dei parametri, questi modelli offrono dei risultai molto interessanti con dei tempi di calcolo relativamente brevi (qualche milione di secondo).

Modelli a “scatola nera “

Questi modelli non si ispirano alla realtà fisica poiché necessitano di una trasposizione su dei dati sperimentali oppure su dei modelli fisici.

Degli esempi tipici di questi modelli ci pervengono dal mondo degli automatismi e dell’intelligenza artificiale: reti di neuroni, logica fuzzy, regressioni multiple, regressioni PLS e regressioni non lineari.

La scrittura (e la validazione) dei modelli è una prima tappa, seguita da quella dello sfruttamento di questi modelli per ottimizzare il funzionamento dell’impianto e/o del processo.

La funzione di ottimizzazione

Una volta sviluppato il modello, esso viene alimentato da tutto un insieme di variabili di entrata, allo scopo di calcolare una grande serie di variabili di uscita. In genere, queste variabili di entrata hanno una azione diretta su un attuatore quale, per esempio, la velocità del compressore, di un ventilatore o di una pompa, oppure l’apertura di una valvola, ecc. A loro volta, le variabili di uscita sono quelle che si cerca di ottimizzare quali, ad esempio, un consumo elettrico, un livello di temperatura, una portata, ecc. Nella modellazione possono essere prese in considerazione altre variabili che descrivono, ad esempio, dei criteri di qualità del prodotto, ovvero la temperatura, la carica di microorganismi, la taglia dei cristalli di ghiaccio, ecc. E’ altresì importante sottolineare che questi criteri di qualità sono, a volte, difficili da collegare ai parametri fisici coinvolti.

Per ottimizzare l’impianto, numerosi autori hanno proposto l’impiego di una funzione quadratica del seguente tipo:

Ϛ = Σ μ X² + Σ μ ( Xscopo – X )² + Σ μ Max (0; (Xsoglia – X))² dove:

- I valori X sono delle variabili di uscita del modello, calcolati a partire dai valori delle variabili fornite all’entrata.

- Per ogni scenario simulato, caratterizzato dai dati delle variabili di entrata, viene calcolato il risultato della funzione di ottimizzazione. I dati delle variabili di entrata corrispondenti al valore minimo di questa funzione descrivono la situazione di migliore compromesso fra tutti i requisiti.

- Il primo termine a sinistra di questa equazione corrisponde alle variabili che devono essere ottimizzate (per esempio, il consumo elettrico).

- Il termine intermedio corrisponde alle variabili che devono raggiungere un certo obiettivo, ma sul quale si ha un certo grado di libertà quale, ad esempio, una portata di produzione, una potenza frigorifera oppure una temperatura del prodotto.

- Il termine a destra corrisponde alle variabili che devono stare entro certi limiti che occorre assolutamente rispettare per non rischiare un guasto alla macchina (dovuto, ad esempio, ad un surriscaldamento nullo all’aspirazione, ad una velocità del compressore troppo bassa, ecc.).

I parametri sono regolati dal gestore dell’impianto in funzione dell’importanza data a ciascuno dei requisiti prefissati la cui scelta è, alle volte, difficile da definire.

Se non risulta possibile modificare anche un solo parametro di funzionamento, allora è meglio rifare tutta la progettazione fin dall’inizio.

Applicazione del controllo-comando predittivo (CCP) a tre tipi di impianti frigoriferi

I due esempi che vengono descritti qui di seguito permettono di chiarire il ruolo determinante del controllo-comando predittivo e di mostrare un panorama più completo delle applicazioni di questo principio ai vari tipi di impianti frigoriferi.

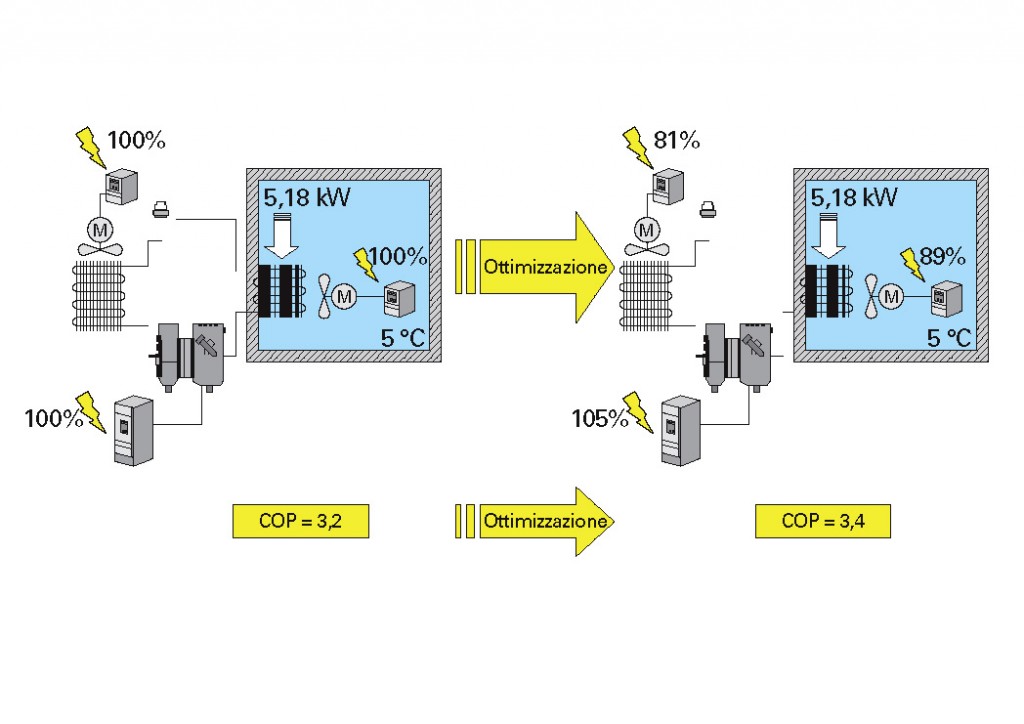

Il primo esempio riguarda un piccolo impianto frigorifero in cui, con compressore e ventilatore a velocità nominale, si ha una potenza frigorifera di 5,18 kW con una temperatura di 5°C nella cella e un COP di 3,2 (Figura 1).

L’applicazione del principio CCP permette di definire un sistema di taratura degli attuatori e di produrre la stessa potenza, e con la medesima temperatura ambiente, ottenendo un COP di 3,4 ossia realizzando più del 6% di economia energetica.

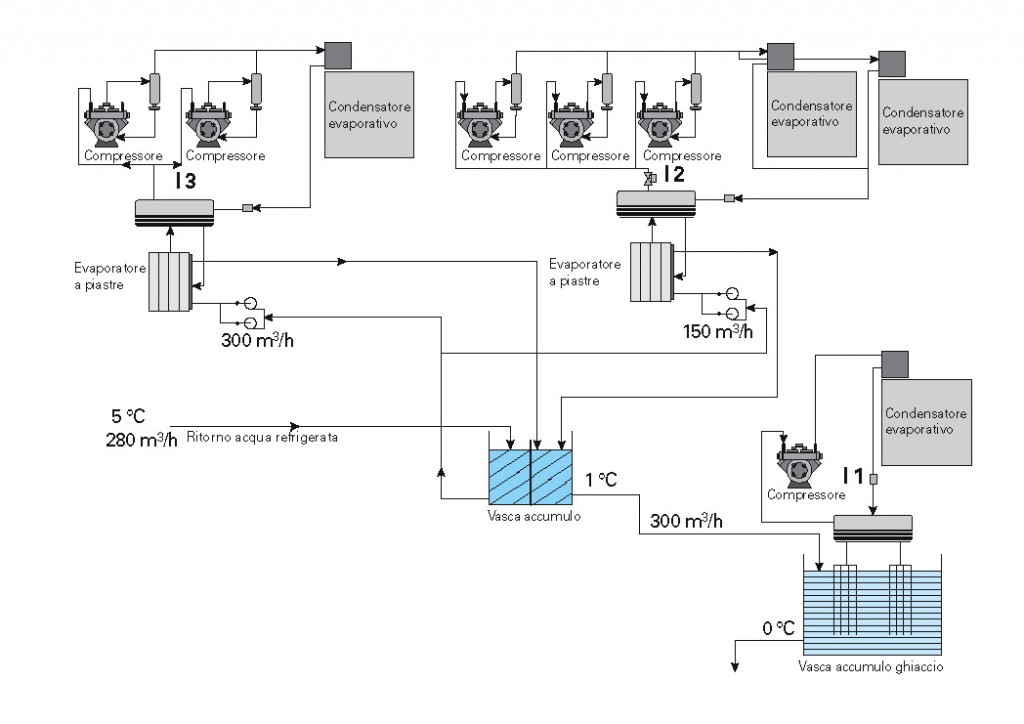

Il secondo esempio chiarisce la maniera con cui il principio CCP, applicato ad un impianto molto più complesso (1,8 MW) aggregato ad uno stabilimento di prodotti lattiero-caseari, ha fatto ottenere dei risultati favorevoli, la cui sinottica è riportata nella Figura 2.

Le tre sale macchine (11, 12 e 13) sono ciascuna completa dei propri sistemi di controllo e presentano dei COP differenti, il cui valore medio è di 2,82.

In questo caso la funzione di ottimizzazione ha preso in considerazione i seguenti requisiti:

Ϛ = μ1 { Σ 3i = 1 Wi }² + μ2 (Q – Q predit )² + μ3 (max (0;1.8 – Tcons))² + μ4 (max(0;300-Q1 ))² + μ5 (max 0; 800- Q3 ))²

dove:

- la potenza frigorifera Qpredit deve rispondere ai fabbisogni dello stabilimento

- la temperatura dell’acqua refrigerata all’uscita dell’impianto No. 13 deve essere superiore a 1,8°C per evitare il congelamento nello scambiatore a piastre. La funzione “max” (….), nella funzione di ottimizzazione ha, come risultato, il valore massimo della temperatura T situato fra 0 e 1,8°C

- la potenza frigorifera Q1 dell’impianto 1 non può superare fisicamente i 300 kW

- la potenza frigorifera Q3 dell’impianto 3 non può superare fisicamente gli 800 kW

Il coordinamento del funzionamento delle tre sale macchine e l’ottimizzazione dell’impianto hanno permesso di ottenere un aumento del COP medio del 8,5%, riducendo il consumo elettrico di 153 kW.

Ottimizzazione del consumo energetico di una linea di produzione di gelateria

Prima di affrontare il discorso dell’ottimizzazione energetica del processo in questione è utile richiamare, per i non iniziati, i dettagli delle varie fasi della catena di produzione dei gelati industriali. Dopo la miscela dei vari componenti (prodotti lattieri, materia grassa, additivi e aromi) e la relativa maturazione ad una temperatura di + 4°C, intervengono le seguenti due fasi:

- la fase di formazione del gelato in uno scambiatore a superficie raschiata oppure a scambio di calore, con quantità di movimento (raschiatore) e di materia (iniezione d’aria) che trasforma la miscela liquida in un fluido complesso costituito da sottili cristalli di ghiaccio e di microbolle di aria in sospensione in un “bagno” organico più o meno cristallizzato, costituiti da globuli grassi e da una fase liquida contenente più o meno delle proteine e degli zuccheri. All’uscita del raschiatore, il gelato si trova a circa – 6°C e non è ancora completamente solidificato (la sua frazione solida è di circa il 30-45%). Durante questa fase, la temperatura di evaporazione dell’impianto frigorifero è, in genere, di circa -15/-20°C

- la fase successiva di finitura in un congelatore ad aria (a spirale o a nastro) nel corso della quale la temperatura all’interno del gelato scende fino a – 20°C e la sua frazione solida cresce fino al 70/75%. Nel corso di questa fase, la temperatura di evaporazione del surgelatore è di circa -30/-35°C (o anche più bassa).

La qualità organolettica del gelato si sviluppa durante la prima fase. Essa è legata fortemente ai parametri di funzionamento previsti: l’untuosità del ghiaccio dipende molto dalla finezza dei cristalli che, a sua volta, dipende dalla velocità di rotazione del raschiatore, dalla temperatura di evaporazione e dalla portata di prodotto adottata. La fase della finitura è molto determinante per la qualità ma, tuttavia, essa consuma una certa parte di energia a causa del basso livello di evaporazione necessario.

L’ottimizzazione energetica della linea di produzione deve, quindi, integrare i rispettivi consumi delle due fasi. Tanto meno viene sollecitato il surgelatore della prima fase, tanto migliore è la prestazione energetica globale.

Tuttavia, in contropartita, tanto più elevata è la frazione solida all’uscita della prima fase, tanto più grande è il consumo energetico.

Il pompaggio ed il rimescolamento di un miscuglio molto viscoso diventa oneroso in breve tempo e bisogna trovare un compromesso. Occorre quindi affrontare questa parte energetica in modo da ridurre i costi.

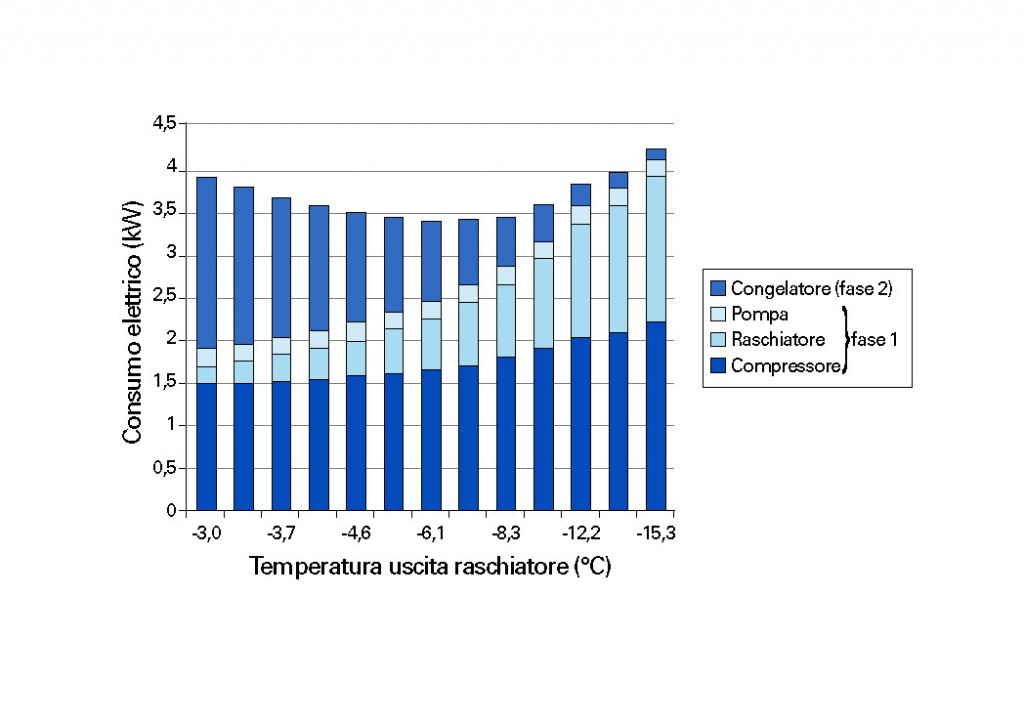

La realizzazione di un modello semplificato del consumo energetico della catena di produzione del gelato ha dato i risultati presentati nella Figura 3.

Si vede bene che, quanto più è bassa la temperatura del gelato all’uscita della fase 1 tanto maggiore è il consumo di energia (compressore + pompa + raschiatore) di questa fase. Ciò avviene principalmente da parte del raschiatore mentre il consumo del surgelatore è più basso.

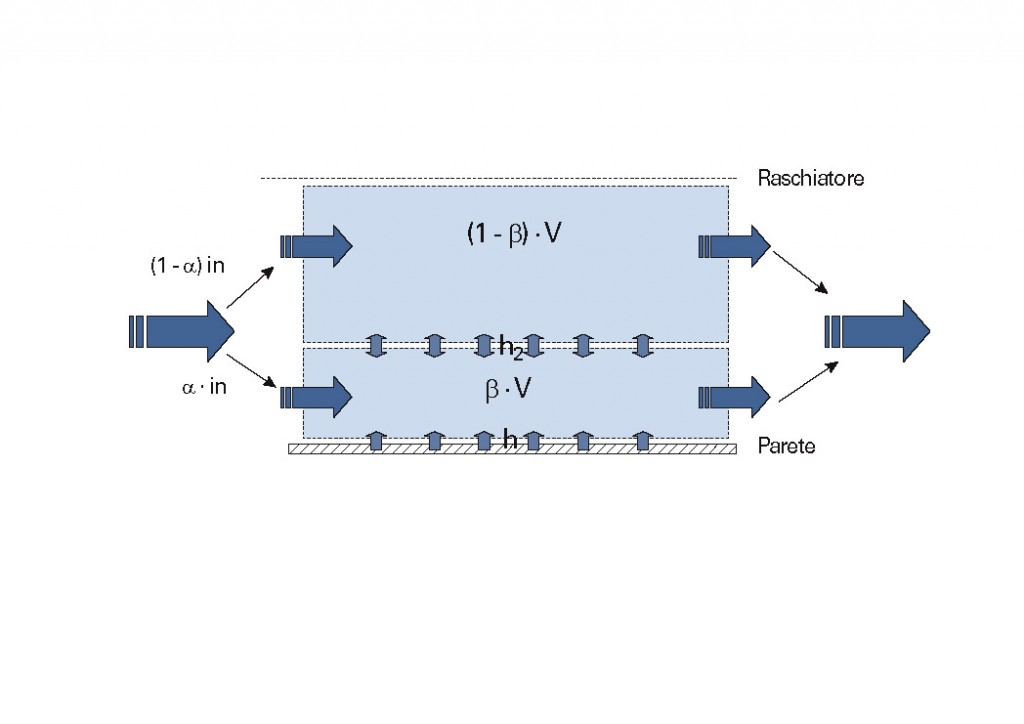

Poiché il punto “optimum” di funzionamento è situato intorno a – 6°C, conviene regolare i vari parametri in modo da ottenere questo obiettivo, sempre sotto riserva che la qualità organolettica del gelato si trovi nel campo di temperatura accettabile. La modellazione di questo processo rimane ancora un affare delicato poiché non è facile modellare lo scambiatore a superficie raschiata. Il modello prescelto è a due compartimenti ed è illustrato nella Figura 4. Nello schema di principio i coefficienti di ripartizione delle portate, i coefficienti di scambio di calore, quelli di quantità di movimento e di materiale fra i due compartimenti sono stati aggiustati sperimentalmente impiegando un metodo di distribuzione dei tempi di sosta nello scambiatore.

Magazzino frigorifero: ottimizzazione del tasso di miscelazione dell’aria in una cella frigorifera

Un altro esempio molto illustrativo si riferisce al tasso di miscelazione dell’aria nelle celle di un magazzino frigorifero d prodotti alimentari, che costituisce un parametro fondamentale per il buon funzionamento dell’impianto.

Le regole dell’arte prevedono dei valori compresi fra 20 e 40 secondo la destinazione del magazzino e dei prodotti contenuti.

Il valore definitivo da assumere dipende dai seguenti due limiti operativi:

- un limite inferiore, al disotto del quale le portate d’aria diventano insufficienti per mantenere una temperatura omogenea nella cella frigorifera, con il rischio di creare delle zone calde dove i prodotti sono suscettibili di degrado

- un limite superiore al disopra del quale l’energia dissipata dai ventilatori nella cella diventa ingiustificata per quanto riguarda il miglioramento delle prestazioni che essa procura. Occorre notare che il settore ventilazione può rappresentare facilmente dal 20% al 25% del bilancio frigorifero e che la potenza consumata aumenta con il cubo della portata d’aria.

Da notare inoltre che, per completare il bilancio frigorifero, quanto più la portata d’aria è bassa tanto più la temperatura di evaporazione del macchinario frigorifero deve essere bassa.

All’inverso, quanto più è elevata la portata d’aria tanto più elevata potrà essere la temperatura di evaporazione. E’ quindi necessario trovare il giusto compromesso fra tutti questi parametri.

Anche in questo esempio, la modellazione dell’impianto frigorifero è basata sullo sviluppo di un modello di tipo semplificato, prendendo in considerazione i consumi elettrici del ventilatore e del compressore frigorifero.

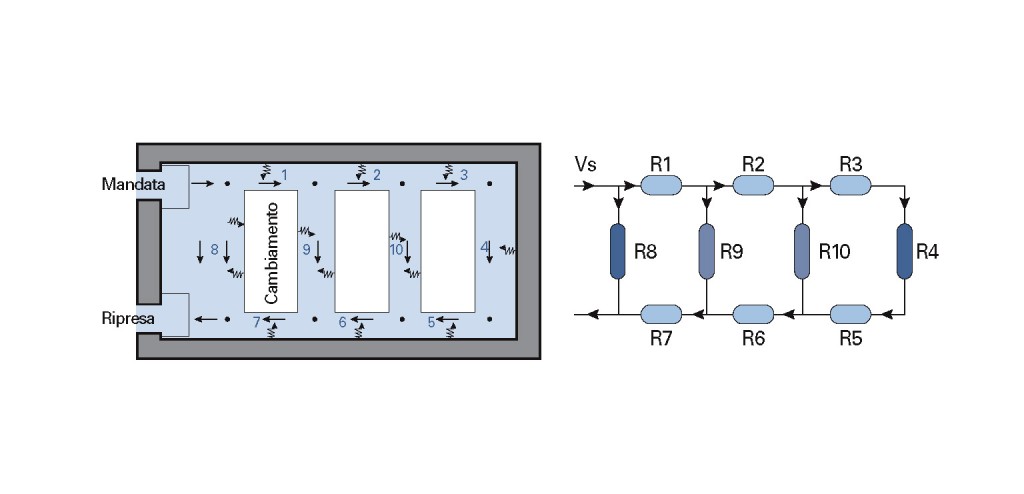

La modellazione delle relazioni fra l’eterogeneità della temperatura e della portata d’aria è stata suddivisa in due fasi. La prima è consistitala nell’impiegare un apparecchio tipo MFN ( Programma Fluent) i cui risultati sono stati validati sperimentalmente. In un secondo tempo, questo modello è stato impiegato per realizzare un modello semplificato degli scorrimenti utilizzando le leggi delle similitudini elettriche e idrauliche il cui principio è descritto nella Figura 5.

Anche se l’impiego di questo modello non è così affidabile come quello di un modello completo, esso presenta l’enorme vantaggio di essere più facile e molto più rapido (qualche millisecondo) rispetto al MFN. La funzione di ottimizzazione adottata è stata del seguente tipo:

_____________

C = √ λ1 W² + λ2 ΔT² dove:

W = energia totale consumata dall’impianto (compresa la ventilazione)

ΔT= eterogeneità massima di temperatura nella cella frigorifera

λ = parametri (coefficienti) scelti arbitrariamente secondo la preferenza all’economia

di energia oppure alla omogeneità di temperatura

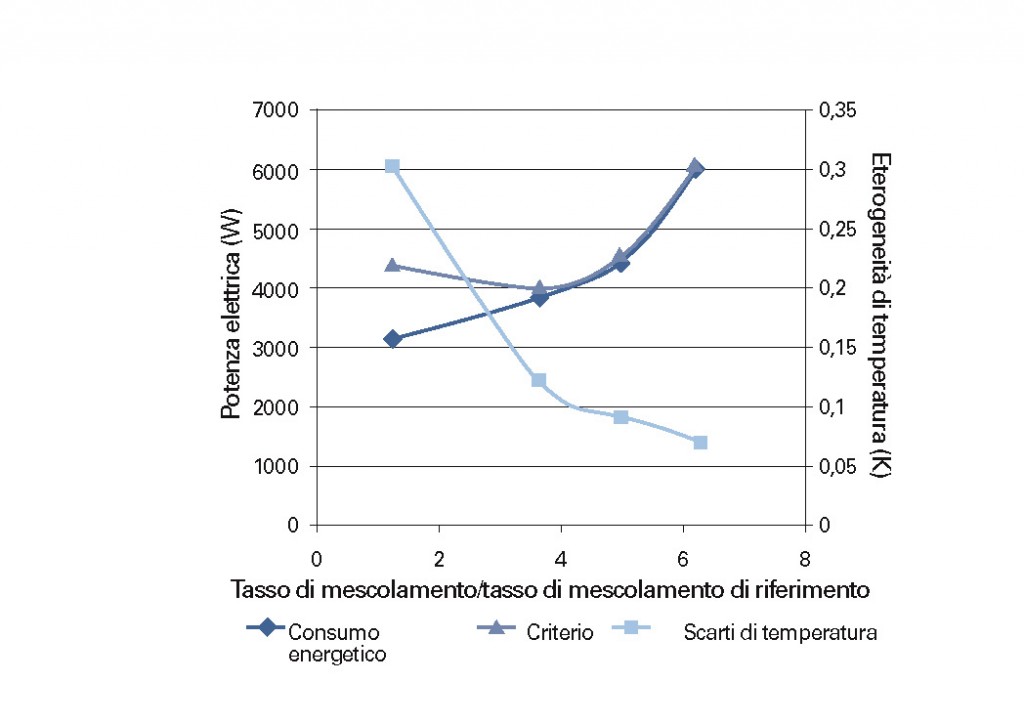

La Figura 6 riporta i risultati ottenuti per la cella frigorifera presa in questione (100 m³). La riduzione dell’eterogeneità di temperatura è resa possibile facendo la media degli incrementi delle portate d’aria, però a detrimento del consumo di energia.

Nell’esempio adottato, la scelta dei coefficienti λ che erano stati proposti (dando un peso troppo forte alla temperatura) hanno permesso di definire un valore ottimale situato ad una eterogeneità di 0,2 K, ottenuta moltiplicando per quattro i tassi di miscelazione, il che non è, alla fine, molto ragionevole.

Questo lavoro ha avuto il merito di dimostrare che la cella frigorifera era stata ben dimensionata dai progettisti, nella misura in cui il suo tasso di miscelazione iniziale (tasso di miscelazione di riferimento) permetteva di ottenere degli scarti di temperatura di 0,3 K.

Conclusioni

Il controllo-comando predittivo che integra la nozione di ricerca di un punto di funzionamento ottimale, e che può essere applicato alle macchine frigorifere, ai processi e ai magazzini frigoriferi, presenta un numero notevole di potenziali applicazioni. Se l’ottimizzazione riguarda i parametri di funzionamento di un impianto frigorifero, i risultati ottenuti comportano facilmente delle economie energetiche di esercizio dell’ordine dal 10% al 20% secondo le varie configurazioni dell’impianto. Se l’ottimizzazione riguarda unitamente la sicurezza e la qualità organolettica del prodotto alimentare, risulta possibile definire un punto di funzionamento ottimale che è il migliore compromesso possibile fra il consumo di energia, la sicurezza e la qualità del prodotto trattato.

La presa in considerazione di questa dimensione complica un poco le cose, nella misura in cui il peso da dare all’uno o all’altro criterio non è sempre semplice da definire, ma essa apre dei nuovi orizzonti per un migliore controllo degli impianti e del processo. Rimane ancora da esplorare l’applicazione del controllo-comando predittivo allo scopo di effettuare un confronto fra i vari scenari su dei più lunghi periodi di tempo (da qualche ora a qualche giorno o, addirittura, delle settimane).

Sarà allora possibile integrare nella strategia di comando certi avvenimenti prevedibili come, per esempio, il lancio e la fermata di una produzione oppure, ancora, le previsioni meteorologiche (temperatura, insolazione, vento, ecc.).

Con l’integrazione dell’inerzia termica degli impianti nei modelli di previsione delle loro prestazioni energetiche, questo principio ha certamente un sicuro avvenire.

Bibliografia:

J. Guilpart, “Qualité Alimentaire et Consommation d’energie: Controle-Commande Prédictif” – R.G.F., Dicembre 2010