Gli impianti ad adsorbimento possono essere attivati con una sorgente di calore che abbia una bassa temperatura, fino a 50°C, mentre la temperatura della sorgente di calore per un impianto ad assorbimento deve essere di almeno 90°C.

Gli impianti ad adsorbimento possono essere attivati con una sorgente di calore che abbia una bassa temperatura, fino a 50°C, mentre la temperatura della sorgente di calore per un impianto ad assorbimento deve essere di almeno 90°C.

Inoltre, gli impianti ad adsorbimento hanno meno problemi di corrosione per le coppie di lavoro ad adsorbente-refrigerante quando essi incorporano delle elevate temperature della fonte di calore in confronto all’impianto ad assorbimento mentre in quest’ultimo si possono avere delle forti corrosioni quando la temperatura di rigenerazione è superiore a 200°C.

Nessun problema di cristallizzazione

Nelle macchine tradizionali ad assorbimento a base di soluzione di bromuro di litio e di acqua (LiBr), si ha una specifica temperatura minima per ogni grado di concentrazione della soluzione al disotto della quale il sale inizia a cristallizzarsi dalla soluzione stessa. I risultati di questa cristallizzazione comportando l’interruzione operativa della macchina e un suo possibile guasto. Al contrario, nell’impianto ad adsorbimento, la sostanza adsorbente rimane inalterata nel suo stato solido senza alcun problema di cristallizzazione.

Adattabilità alle applicazioni dove si hanno grossi problemi di vibrazioni

Gli impianti ad assorbimento non possono funzionare normalmente nelle condizioni in cui avvengono delle forti vibrazioni come accade nei pescherecci e nelle locomotive, poiché l’assorbente di questi impianti, essendo allo stato liquido, può defluire dal generatore al condensatore oppure dall’assorbitore all’evaporatore.

Gli impianti ad adsorbimento sono adatti per tali applicazioni dato che le sostanze adsorbenti si trovano sempre allo stato solido.

L’adsorbimento

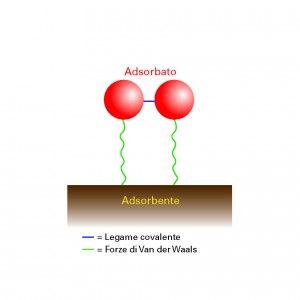

L’adsorbimento è l’addensamento sulla superficie di un solido o di un liquido, detto adsorbente, di atomi, ioni o molecole di un gas o di un altro liquido, detto adsorbato. L’entità del fenomeno dell’adsorbimento dipende dall’estensione della superficie di contatto tra le due fasi: i solidi porosi o polverizzati, caratterizzati da una superficie esposta più estesa, possono trattenere quantità di adsorbato maggiori rispetto a quelli lisci; in modo analogo, la superficie adsorbente di un liquido può essere aumentata se questo viene ridotto in gocce minuscole o vaporizzato. In molti casi, gli atomi dell’adsorbato hanno elettroni in compartecipazione con quelli della superficie adsorbente, formando così un sottile strato di composto chimico con proprietà diverse.

Nella ventilazione e nel condizionamento d’aria, le proprietà adsorbenti di alcune sostanze vengono utilizzate per la filtrazione e la deumidificazione dell’aria, come nel caso dei carboni attivi, che sono in grado di adsorbire le particelle gassose e solide presenti nel fumo di sigaretta, o del silicagel, che adsorbe il vapore acqueo presente nell’aria.

Classificazione

Secondo la natura delle forze di attrazione esistenti fra l’adsorbato e l’adsorbente, l’adsorbimento può essere classificato come adsorbimento fisico o chimico.

Il processo di adsorbimento, che trova applicazioni nella catalisi ed in altri processi chimici, interessa soltanto la superficie di separazione tra le due fasi e deve quindi essere distinto dall’assorbimento, in cui si ha mescolamento o compenetrazione delle sostanze coinvolte: ad esempio, un gas come l’ossigeno puo essere assorbito da un liquido come l’acqua.

Nell’adsorbimento fisico, le forze di attrazione fra le molecole dell’adsorbato e quelle dell’adsorbente sono del tipo Van der Waals (Figura 1). Poiché le forze di attrazione sono deboli, il processo di adsorbimento fisico può essere facilmente invertito con un semplice riscaldamento.

Nell’adsorbimento chimico, invece, le forze di attrazione ed i legami chimici fra le molecole dell’adsorbato e quelle dell’adsorbente sono molto forti. Queste molecole cambiano il loro stato originale dopo il processo di adsorbimento, cioè avviene con una operazione complessa fra i cloruri metallici e l’ammoniaca.

Inoltre, l’adsorbimento chimico presenta anche il fenomeno dell’ingrossamento dei sali e della loro agglomerazione, che rende critica la fase di riscaldamento e le prestazioni di trasmissione massica.

Gli svantaggi più importanti degli impianti ad adsorbimento sono la loro bassa efficienza energetica, con un COP (coefficiente prestazionale pari al rapporto fra capacità frigorifera e consumo di energia) che, di solito, si trova al disotto di 0,4 a causa della irreversibilità dell’accoppiamento termico.

Adsorbenti e refrigeranti

Gli adsorbenti impiegati negli impianti ad adsorbimento sono classificati come di natura fisica, chimica o composita, secondo il tipo di forze coinvolte nel processo di adsorbimento.

In questo lavoro sono riassunti i tipi, le caratteristiche, i vantaggi e gli svantaggi dei diversi adsorbenti presi in considerazione. Per valutare le prestazioni di un impianto ad adsorbimento e dei suoi adsorbenti sono largamente usati due parametri, cioè il COP ed il SCP (Potenza Specifica di Raffreddamento, ovvero il rapporto fra la capacità frigorifera e la massa di adsorbente presente negli adsorbitori).

Adsorbenti fisici

Gli adsorbenti fisici più comunemente usati per gli impianti frigoriferi ad adsorbimento sono il carbone attivo, il silicagel e la zeolite.

Il carbone attivo è una forma di carbone che è stato processato per renderlo estremamente poroso e che offre una grande area superficiale disponibile per l’adsorbimento.

Il metanolo e l’ammoniaca sono i refrigeranti più comuni accoppiati al carbone attivo. La coppia carbone attivo-metanolo è una delle coppie di lavoro più promettenti nella pratica di questi impianti grazie alla grande quantità di adsorbimento e al basso calore richiesto (circa 1800-2000 kJ/kg).

Questo basso consumo di calore richiesto costituisce un vantaggio per il COP dell’impianto poiché la maggioranza del consumo di calore nella fase di desorbimento è costituita dal calore di adsorbimento.

Un altro vantaggio della coppia carbone attivo-metanolo è la sua bassa temperatura di desorbimento (circa 100°C), che si trova all’interno di una gamma di temperature idonea per l’impiego dell’energia solare come sorgente di calore.

Tuttavia, il carbone attivo ha la caratteristica di decomporsi in etere dimetilico se la temperatura diventa superiore a 120°C.

Poiché le pressioni normali nel sistema carbone attivo-metanolo sono sub-atmosferiche, è necessario adottare un contenitore esterno ermeticamente sigillato. La coppia carbone attivo-ammoniaca ha quasi lo stesso calore di adsorbimento di quella più sopra. La differenza principale è la sua pressione operativa molto più elevata (circa 1600 kPa) quando la temperatura di condensazione è di 40°C. Questa elevata pressione operativa comporta degli scambiatori di calore compatti con diametro dei tubi piuttosto piccoli in confronto a quelli della coppia carbone attivo-metanolo.

Un ulteriore vantaggio è dato dalla possibilità di impiegare sorgenti di calore a 200°C o maggiori. Gli svantaggi sono costituiti dalla sua tossicità e dall’odore pungente dell’ammoniaca.

Il silicagel è una forma granulare e altamente porosa di silice creata artificialmente dal silicato di sodio.

Nel caso di una coppia di lavoro silicagel-acqua, il calore di adsorbimento è di circa 2500 kJ/kg e la temperatura di desorbimento può essere molto bassa, fino a 50°C. Con una tale temperatura, risulta possibile l’impiego dell’energia solare.

Si ha circa il 4%-6% (in peso) di acqua connesso ad un singolo gruppo idrossile sulla superficie dell’atomo di silicio e che non può essere rimosso, altrimenti il silicagel perderebbe la sua capacità di adsorbimento.

In tal modo, la temperatura di desorbimento non può essere superiore a 120°C e risulta generalmente inferiore a 90°C.

Uno degli svantaggi della coppia di lavoro silicagel-acqua è la sua bassa quantità di adsorbimento (circa 0,2 kg di acqua per ogni kg di silicagel). Un altro svantaggio è la limitazione della temperatura di evaporazione a causa del punto di congelamento dell’acqua stessa.

La zeolite è un tipo di cristallo di silicato di alluminio composto da alcali o da terreno alcalino. Il calore di adsorbimento della coppia zeolite-acqua è superiore a quello della coppia silicagel-acqua essendo di circa 3300-4200 kJ/kg.

La temperatura di desorbimento é superiore a 200°C a causa della sua stabile prestazione ad alte temperature. Gli svantaggi della zeolite-acqua sono gli stessi della silicagel-acqua e cioè basa quantità di adsorbimento e incapacità di produrre temperature di evaporazione al disotto di 0°C.

Adsorbenti chimici

L’adsorbimento chimico è caratterizzato da un forte legame chimico fra adsorbente ed il refrigerante. Questo legame chimico comprende le funzioni di complessazione, di coordinazione e di ossidazione. La reazione di adsorbimento chimico è rappresentata dalla seguente equazione:

<S> + v (G) → <S’> + vΔH (1)

L’equilibrio di questa reazione è monovariante. Poiché l’equilibrio liquido-vapore è pure monovariante, le linee di equilibrio solido-gas e liquido-vapore possono essere calcolate usando l’equazione di Clausius-Clapeyron come segue:

ΔH ΔS

Ln (Peq) = – ____ + ____ in cui: (2)

RT R

ΔH = entalpia di reazione

ΔS = entropia di reazione

R = costante dei gas

La coppia adsorbente chimico-refrigerante più comunemente usata è costituita dai cloruri metallici ed ammoniaca che esibisce la forza di complessazione.

I cloruri metallici comprendono, fra gli altri, cloruro di calcio (CaCl2 ), cloruro di stronzio (SrCl2 ), cloruro di magnesio (MgCl2 ), cloruro di bario (BaCl2 ), cloruro di manganese (MnCl2 ) e cloruro di cobalto (CoCl2 ).

Come esempio, la reazione di complessazione della coppia CaCl2 e ammoniaca (NH3 ) può essere scritta come segue:

CaCl2 x (n1 – n2 )NH3 + n2 NH3 ↔ CaCl2 x n1 NH3 + n2 ΔH (3)

in cui i numeri n1 e n2 possono essere 2,4 e 8.

Il vantaggio della coppia di lavoro cloruro metallico-ammoniaca è costituito dalla maggiore quantità di adsorbente rispetto agli adsorbenti fisici.

Gli svantaggi sono dati da: (1) è richiesta maggiore energia per rimuovere le molecole adsorbite rispetto all’adsorbimento fisico e (2) le prestazioni di adsorbimento sono degradate a causa del rigonfiamento del sale e della sua agglomerazione dopo ripetuti processi di adsorbimento/desorbimento.

Adsorbenti compositi

Gli adsorbenti compositi (o composti complessi), sono costituiti da sostanze porose e da sorbenti chimici che sono normalmente una combinazione di cloruri metallici e grafite espansa, carbone attivo, fibra di carbonio attivo, zeolite o silicagel.

Gli obiettivi dell’impiego di adsorbenti compositi sono: (1) migliorare la trasmissione di calore e di massa degli adsorbenti chimici; (2) aumentare la quantità di adsorbimento degli adsorbenti fisici. L’aggiunta dei sorbenti chimici agli adsorbenti fisici può risultare in una maggiore quantità di adsorbimento rispetto ai soli adsorbenti fisici.

I principali adsorbenti compositi-refrigerante riportati nella letteratura tecnica più recente sono, di solito, prodotti usando il metodo di impregnazione, in cui il silicagel viene immerso in una soluzione di cloruro salino e quindi essiccato in modo da rimuovere l’acqua.

Le caratteristiche di adsorbimento degli adsorbenti silicagel e compositi di cloruri possono essere modificate con le seguenti operazioni: (1) modifica della sua struttura porosa, (2) cambiamento del tipo di sale e (3) modifica della proporzione di cloruro e di silicagel.

Alcuni ricercatori hanno impregnato il silicagel con cloruro di calcio ottenendo un miglioramento del COP del 25% e aumentando il SCP del 283% in confronto al puro silicagel microporoso.

Nella letteratura più recente è stato indicato che quattro tipi di sostanze porose sono stati usati per produrre degli adsorbenti compositi con i cloruri. Essi sono: grafite espansa, carbone attivo e fibra di carbone attivo come pure vermiculite. É stata misurata l’effettiva conduttività termica e la permeabilità al gas di un adsorbente composito ottenuto da grafite espansa impregnata di MnCl2 usando il metodo di consolidamento. Le conduttività cosi misurate variano da 14,0 a 25,6 W/m.K mentre le permeabilità variano da 8,1 x 10-15 a 2,5 x 10-17 m².

Altri ricercatori hanno usato lo stesso metodo per produrre gli adsorbenti compositi con grafite espansa e CaCl2 ottenendo delle conduttività termiche effettive varianti da 7,05 a 9,2 W/m.K.

I risultati cosi ottenuti indicano che la conduttività termica dell’adsorbente composito ha una forte dipendenza dalla densità, dalla frazione massica della grafite espansa e dallo stato ammoniacale del CaCl2.

È stata pure investigata la conduttività termica effettiva di un adsorbente composito consolidato costituito da grafite espansa e carbone attivo ed i risultati ottenuti hanno mostrato che la sua conduttività può raggiungere valori fino a 30 M/m.K.

Descrizione del ciclo di adsorbimento

Ciclo base di adsorbimento

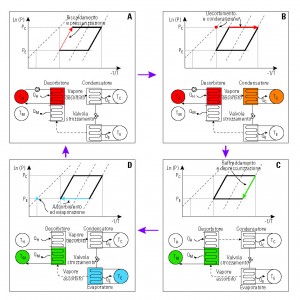

Un ciclo base di adsorbimento consiste di quattro fasi successive (Figura 2): riscaldamento e pressurizzazione, desorbimento e condensazione, raffreddamento ed evaporazione.

Nella prima fase, l’adsorbitore viene riscaldato da una sorgente di calore ad una temperatura TH . La pressione dell’adsorbitore aumenta dalla pressione di evaporazione fino alla pressione di condensazione mentre la temperatura dell’adsorbitore aumenta. Questa fase è equivalente alla “compressione” di un ciclo a compressione di vapore.

Nella seconda fase l’adsorbitore continua a ricevere il calore e la sua temperatura continua a crescere con il risultato di avere un desorbimento (o generazione) del vapore di refrigerante dall’adsorbente nell’adsorbitore. Questo vapore desorbito viene liquefatto nel condensatore ed il calore di condensazione viene rilasciato al primo pozzo di calore alla temperatura TC . Questa fase è equivalente alla “condensazione” che si ha in un ciclo di compressione di vapore.

All’inizio della terza fase l’adsorbitore viene scollegato dal condensatore. Quindi esso viene raffreddato dal fluido di scambio di calore alla temperatura TM del secondo pozzo di calore. La pressione dell’adsorbitore diminuisce da quella di condensazione fino alla pressione dell’evaporatore a causa della riduzione della temperatura nell’adsorbitore. Questa fase è equivalente alla “espansione” che si ha nel ciclo a compressione di vapore.

Nella quarta e ultima fase, l’adsorbitore continua a rilasciare del calore mentre viene collegato all’evaporatore. La temperatura dell’adsorbitore continua a diminuire con il risultato di avere l’adsorbimento del vapore refrigerato dall’evaporatore all’adsorbente producendo il desiderato effetto frigorifero. Questa fase è equivalente alla “evaporazione” che si ha nel ciclo a compressione di vapore.

Il ciclo frigorifero base ad adsorbimento è un sistema intermittente e l’effetto frigorifero non è continuo. Sono necessari almeno due adsorbitori per poter ottenere un effetto frigorifero continuo (quando il primo adsorbitore è nella fase di adsorbimento, il secondo adsorbitore si trova nella fase di desorbimento).

Questi adsorbitori eseguono in sequenza il processo di adsorbimento-desorbimento.

Ciclo ad adsorbimento innovativo

Poiché l’efficienza del ciclo frigorifero base ad adsorbimento è bassa e l’effetto frigorifero non è continuo, sono stati sviluppati recentemente molti cicli di questo genere con concezioni innovative (quali il ciclo a ricupero di calore, il ciclo a ricupero massico, il ciclo ad onda termica, ecc.), che possono migliorare sia l’efficienza che la praticabilità.

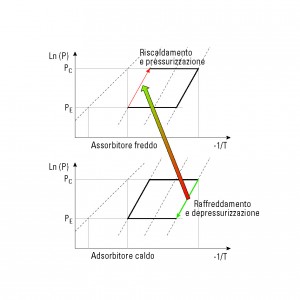

Il ciclo a ricupero di calore è un ciclo ad adsorbimento avanzato che viene impiegato in un impianto con due o più adsorbitori.

La Figura 3 riporta il sistema di ricupero di calore su un diagramma P-T. Dopo che la fase di adsorbimento e quella di desorbimento hanno avuto termine negli adsorbitori, il calore dell’adsorbitore caldo viene trasferito all’adsorbitore freddo facendo circolare il fluido di scambio di calore fra loro in un circuito chiuso.

I risultati sperimentali ottenuti mostrano che il COP dell’impianto viene aumentato del 25% con questo sistema.

Il ciclo a ricupero massico impiega il ricupero massico del refrigerante fra i due adsorbitori in modo da far aumentare efficacemente l’effetto frigorifero ed il COP dell’impianto.

La Figura 4 presenta un diagramma del ciclo di ricupero massico di un impianto ad adsorbimento. Al termine della fase di desorbimento-adsorbimento l’adsorbitore viene collegato all’adsorbitore a bassa pressione in un circuito chiuso. Il refrigerante presente nell’adsorbitore ad alta pressione viene ri-adsorbito da parte dell’adsorbente nell’adsorbitore a bassa pressione a causa della differenza di pressione esistente fra i due adsorbitori.

In un processo a ricupero massico, la quantità di adsorbente viene aumentata il che provoca un aumento della capacità frigorifera e del COP.

I risultati sperimentali ottenuti mostrano che il ciclo a ricupero massico può aiutare a incrementare il COP di più del 10%.

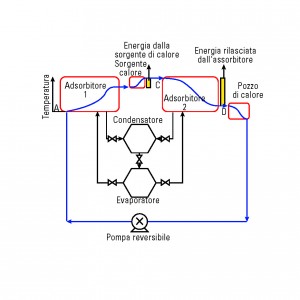

Il concetto del ciclo a onda termica è riportato nella Figura 5. In esso il fluido di scambio di calore circola attraverso quattro componenti: (1) adsorbitore 1 nella fase di adsorbimento, (2) la sorgente di calore, (3) adsorbitore 2 nella fase di desorbimento e (4) pozzo di calore. Il calore di adsorbimento rilasciato dall’adsorbitore 1 viene ricuperato dal fluido di scambio di calore e trasferito all’adsorbitore 2 e viene richiesta soltanto una limitata energia termica dalla sorgente di calore poiché circa il 65% della energia totale ricevuta da ciascun adsorbitore può essere ricuperata interamente.

I risultati sperimentali ottenuti mostrano che il COP di un condizionatore d’aria ad adsorbimento a due letti (zeolite-acqua) con il ciclo ad onda termica è stato di circa 1,0 durante la stagione di raffreddamento.

Un ricercatore ha inventato e provato teoricamente il ciclo ad onda termica a convezione che impiega il refrigerante come mezzo di scambio di calore per il ricupero di calore interno. I risultati della simulazione hanno dato un COP di 0,95 per questo sistema quando le temperature di evaporazione e di condensazione sono rispettivamente di 0°C e 42°C.

Prestazioni degli impianti ad adsorbimento

La Tabella 1 riassume le prestazioni di alcuni tipici impianti frigoriferi ad adsorbimento che sono già stati realizzati e testati negli ultimi 20 anni con impiego di calore di scarto e di energia solare. Questi risultati sono stati ottenuti per varie condizioni operative e, quindi, risulta difficile metterle a confronto l’uno con l’altro.

Tuttavia, essi possono essere usati come riferimento su ciò che ci si può attendere di ottenere dagli impianti frigoriferi ad adsorbimento.

Tabella 1 – Prestazioni ottenute da vari impianti frigoriferi ad adsorbimento per diverse applicazioni

| Applicazioni | Temperatura della sorgente di calore e insolazione | Coppia di lavoro | COP | SCP o produzione di ghiaccio | Anno |

|

Produzione di ghiaccio |

26 MJ/m².giorno | AC-metanolo | 0,12 | 8 kg/giorno.m² | 1986 |

| 105 °C | AC-NH3 | 0,10 | 35 W/kg | 1997 | |

| 18-19 MJ/m².giorno | AC-metanolo | 0,12-0,14 | 5-6 kg/giorno.m² | 2002 | |

| 17-20 MJ/m².giorno | AC-metanolo | 0,13-0,15 | 6-7 kg/giorno.m² | 2004 | |

| 15,4 MJ/m².giorno | Silicagel-acqua | 0,16 | 2,5 MJ/m².giorno | 2004 | |

| 20 MJ/m².giorno | AC-acqua-metanolo | 0,16 | 9,4 kg/giorno.m² | 2004 | |

| < 120°C | AC-metanolo | 0,18 | 27 W/kg | 2005 | |

| 115 °C | AC+CaCl2-NH3 | 0,39 | 770 W/kg | 2006 | |

|

Acqua refrigerata |

55°C | Silicagel-acqua | 0,36 | 3,2 kW/unità | 2001 |

| 100°C | AC-metanolo | 0,40 | 73,1 W/kg | 2001 | |

| 65°C | Silicagel- acqua | 0,28 | 12 kW/unità | 2004 | |

| 75-85°C | Silicagel- acqua | 0,35-0,60 | 15 kW/m³ | 2004 | |

| 80-85 °C | Silicagel- acqua | 0,30-0,60 | 20 W/kg | 2004 | |

| 80°C | Silicagel- acqua | 0,33-0,50 | 92-172 W/kg | 2005 | |

|

Condizionamento aria |

232°C | AC-NH3 | 0,42-1,19 | NI | 1996 |

| 204°C | Zeolite-acqua | 0,60-1,60 | 36-144 W/kg | 1988 | |

| 230°C | Zeolite-acqua | 0,41 | 97 W/kg | 1999 | |

| 315°C | Zeolite-acqua | 0,38 | 25,7 W/kg | 2000 | |

| 100°C | AC-NH3 | 0,20 | 600 W/kg | 2003 | |

| 230-300°C | Zeolite-acqua | 0,20-0,21 | 21-30 W/kg | 2004 |

AC = carbone attivo SCP = potenza specifica di raffreddamento

Conclusioni

In confronto con gli impianti frigoriferi a compressione di vapore, gli impianti ad adsorbimento offrono i seguenti vantaggi: (1) essi possono essere fatti funzionare con calore di scarto oppure con calore di bassa gradazione quale può essere quello dell’energia solare; (2) essi impiegano dei fluidi benigni per l’ambiente quali acqua o ammoniaca come refrigeranti.

Lo svantaggio principale degli impianti ad adsorbimento è costituito dalla loro bassa efficienza energetica (basso COP e bassa SCP).

Le coppie di lavoro silicagel-acqua e carbone attivo-metanolo sono adatte per essere applicate dove si ha a disposizione del calore di scarto a bassa temperatura e l’energia solare grazie alla loro relativamente bassa temperatura di desorbimento.

Le coppie di lavoro zeolite-acqua e carbone attivo-ammoniaca, oltre a quella con cloruri metallici-ammoniaca, come pure la coppia adsorbente composito-ammoniaca, possono essere impiegate negli impianti ad adsorbimento che possono funzionare con calore di scarto ad alta temperatura.

Poiché le tipiche pressioni presenti nella coppia silicagel-acqua, zeolite-acqua e carbone attivo-metanolo sono subatmosferiche, diventa essenziale l’impiego di un contenitore esterno ermeticamente sigillato in modo da mantenere delle buone prestazioni della macchina.

Il ciclo frigorifero base ad adsorbimento è un sistema intermittente e, quindi, l’effetto frigorifero non è continuo. Per poter ottenere un effetto frigorifero continuo è necessario applicare due adsorbitori (cioè quando il primo adsorbitore si trova nella fase di adsorbimento il secondo adsorbitore si trova nella fase di desorbimento).

Sono stati sviluppati diversi cicli avanzati di adsorbimento (quali ciclo a ricupero di calore, ciclo a ricupero massico, ciclo ad onda termica, ecc.) che mettono in grado di migliorare sia l’efficienza che la praticità di questi impianti.

Anche se questi cicli avanzati possono migliorare le prestazioni dell’impianto ad adsorbimento, la loro maggiore complessità e costo iniziale costituiscono delle difficoltà da superare. In questi cicli avanzati il ciclo a ricupero massico ha il potenziale di essere un mezzo abbastanza economico per far aumentare sia il COP che la SCP degli impianti ad adsorbimento.

In definitiva, gli impianti frigoriferi ad adsorbimento offrono parecchi vantaggi rispetto agli impianti frigoriferi a compressione di vapore ma ci sono ancora molti problemi da risolvere. Essi sono il miglioramento dell’efficienza energetica, la riduzione dei costi di fabbricazione, l’ottenimento di minori irreversibilità di accoppiamento termico del ciclo avanzato, la formulazione di nuovi adsorbenti compositi con maggiore capacità di adsorbimento e con migliori proprietà di trasmissione di calore e di massa.

Bisogna prendere in considerazione questi impianti come possibile alternativa agli attuali impianti a compressione di vapore, specialmente nelle regioni in cui si ha a disposizione un abbondante calore di scarto oppure è disponibile l’energia solare.

Questi problemi sono costantemente oggetto di nuove ricerche e nuovi sviluppi e lasciano il campo libero ad una notevole opportunità di realizzazioni.

Bibliografia:

K. Wang, “Adsorption Refrigeration. New Opportunities for Solar” – ASHRAE Journal, settembre 2011