Alla fine del 2021 in Europa erano state installate quasi 17 milioni di pompe di calore. Secondo i primi dati provenienti da 16 mercati e diffusi da EHPA – l’Associazione europea Pompe di Calore – alla fine del 2021 in Europa erano state installate quasi 17 milioni di pompe di calore. Secondo i primi dati provenienti da 16 mercati a marzo 2023, nel 2022, con circa 3 milioni di unità vendute, il mercato europeo avrebbe segnato un nuovo record: i dati indicano una crescita di quasi il 38% rispetto all’anno precedente che per altro già aveva segnato crescite record. Il numero totale di pompe di calore per riscaldamento collegate (sia aria-aria che “idroniche” o ad acqua) e di pompe di calore per acqua calda in Europa sarebbe ora di circa 20 milioni. Il piano REPowerEU, messo in atto dalla Commissione europea per aumentare l‘indipendenza dell’Unione da fonti fossili da Paesi terzi, prevede di raddoppiare il ritmo di diffusione e di installare pompe di calore idroniche in altri 10 milioni di edifici nei prossimi cinque anni e in 30 milioni entro il 2030. Questo perché la Commissione vede nelle pompe di calore una tecnologia per decarbonizzare il settore residenziale. Tali numeri rendono fondamentale ricercare e utilizzare tecnologie che siano sostenibili sotto tutti i punti di vista, anche per quanto riguarda il refrigerante utilizzato. Tra l’altro, in Europa si sta rivedendo il Regolamento F-gas che potrebbe portare al divieto di uso di gas fluorurati nelle pompe di calore fino a 12 kW entro il 2028.

Il risultato di queste due tendenze è che in futuro nel settore delle pompe di calore sotto i 12 kW si affermerà necessariamente il propano come refrigerante principale, un gas che ha ottime proprietà termodinamiche e un basso valore di GWP e offre dunque un grande potenziale per rispondere alle necessità di decarbonizzazione del settore. Lo svantaggio è la sua infiammabilità. Per minimizzare questo inconveniente, la riduzione della carica a meno di 150 g è un approccio promettente.

LC150: efficienze da record

In Germania, l’istituto Fraunhofer in collaborazione con alcuni produttori e fornitori di

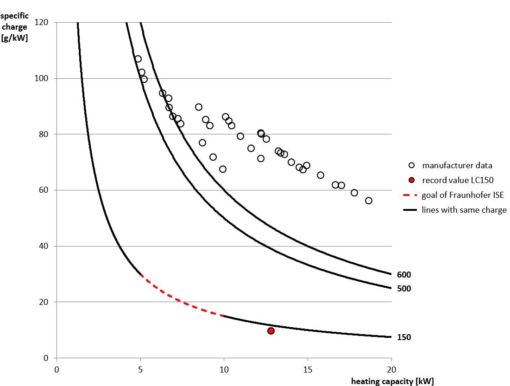

pompe di calore ha appena concluso il progetto di ricerca LC150 (“low charge 150 g”), finanziato dal Ministero Federale Tedesco per l’Economia e la protezione del clima (BMWi), il cui obiettivo è stato quello di sviluppare un circuito di refrigerazione standardizzato e a ridotto contenuto di refrigerante con il fluido di lavoro propano. I risultati ottenuti sono eccezionali: dei vari prototipi di pompa di calore salamoia-acqua che sono stati costruiti durante il progetto, il migliore ha una capacità di riscaldamento di 12,8 kilowatt (e di circa 10kW di raffreddamento) ottenuta con soli 124 grammi di propano. Ciò si traduce in una carica specifica di refrigerante di circa 10 g/kW laddove l’obiettivo del progetto era di ridurre la carica specifica di refrigerante a 15-30 grammi/kilowatt, obiettivo ampiamente superato. Si comprende meglio l’eccezionalità di questo risultato se si considera che i migliori apparecchi sul mercato hanno capacità che variano tra i 60 e gli 80 grammi/kW. «Quello indicato è il miglior risultato ottenuto, ma abbiamo realizzato anche prototipi con capacità di 8-9kW con 150 grammi, che è pur sempre un ottimo risultato» afferma Clemens Dankwerth, Project Manager di LC150 insieme alle colleghe Lena Schnabel e

Katharina Morawietz.

Come sono stati raggiunti questi risultati? «Grazie alla collaborazione con le aziende costruttrici abbiamo considerato tutti i componenti disponibili sul mercato e li abbiamo assemblati nelle più disparate configurazioni impiantistiche, misurando l’efficienza di ciascuna di esse. Non abbiamo inventato nulla di nuovo e non abbiamo costruito componenti ad hoc proprio perché volevano partire da quanto disponibile oggi sul mercato. Ciò che differenzia dunque i vari prototipi e che permette di raggiungere certe efficienze è semplicemente la configurazione impiantistica. Tutti i componenti utilizzati sono disponibili sul mercato».

Cambio di prospettiva

Cosa caratterizza dunque la configurazione del prototipo più efficiente? «In questo prototipo abbiamo innanzitutto utilizzato un compressore automotive nel quale abbiamo ridotto al minimo la quantità di olio presente. Quindi abbiamo costruito un impianto molto compatto con scambiatori di calore asimmetrici ovvero con lo scambiatore dell’acqua doppio rispetto a quello del refrigerante, ma con le piastre dei due scambiatori molto vicine le une alle altre per favorire e ottimizzare lo scambio di calore». Quindi: riduzione dell’olio, circuito compatto, compressore ai massimi giri accettabili, scambiatori asimmetrici sono gli ingredienti con i quali si è raggiunta questa efficienza. A questo proposito afferma Dankwerth: «Credo che la cosa davvero importante che abbiamo fatto in questo progetto è stata focalizzare l’attenzione su ciò che è fondamentale nella progettazione per arrivare a ottenere una buona prestazione con una piccola quantità di refrigerante. In passato questo non era un criterio importante. Le pompe di calore dovevano avere una buona efficienza. Oggi, visto che si inizia ad usare sempre più il propano, l’efficienza deve andare di pari passo con una carica il più bassa possibile. Ciò che noi abbiamo fatto in questo progetto è mostrare ai costruttori cosa che è veramente importante considerare per poter arrivare a cariche molto basse di refrigerante».

Dal laboratorio al campo

Quale è il destino di questo prototipo? «Le aziende che hanno partecipato al progetto possono utilizzare questi prototipi e le conoscenze che derivano dal progetto come meglio credono per poter realizzare delle proprie macchine che poi metteranno sul mercato». La domanda è se queste efficienze così eccezionali, raggiunte in laboratorio, si otterranno anche sul campo. Afferma Dankwerth: «Per il prototipo migliore abbiamo usato un compressore automotive e lo abbiamo sempre fatto funzionare a 120-140 Hertz. Questo non è possibile nella realtà. Innanzitutto, si usano compressori ermetici e soprattutto non li si fa mai funzionare alla massima velocità a causa del rumore che generano. Quindi probabilmente queste efficienze non si ripeteranno nella realtà. Credo che possiamo arrivare a 8-9kW con 150 grammi che è pur sempre molto meglio di quanto oggi si trova sul mercato». Inoltre, quella costruita nel progetto LC150 è una pompa di calore salamoia-acqua che può essere costruita in modo molto compatto e che richiede meno refrigerante rispetto a una pompa di calore aria-acqua ma al contempo diventa più difficile da installare perché non sempre la sorgente di energia termica – l’acqua – è disponibile. «Se dovessimo costruire una pompa di calore aria-acqua dovremmo aumentare chiaramente la carica di refrigerante»

Per quali utilizzi?

La pompa di calore messa a punto nel progetto LC150 è una pompa salamoia-acqua per riscaldamento e raffreddamento. «Essa è perfettamente adatta a coprire il fabbisogno di una villetta monofamiliare o appartamenti in condominio. Qui il problema potrebbe eventualmente essere trovare l’acqua come sorgente di energia termica che non è sempre e dovunque disponibile». Se però si vuole realizzare una vera decarbonizzazione del settore residenziale europeo bisogna pensare a dotare di pompe di calore anche edifici con più appartamenti dove l’acqua non è necessariamente presente. «Vero. Infatti, in un progetto appena iniziato e che si basa sui risultati raggiunti in LC150, stiamo considerando diverse possibilità di utilizzo di pompe di calore più grosse a propano e gestite centralmente. Si potrebbe, ad esempio, pensare a pompe di calore con 4-5 Kg di propano che mandano acqua calda sanitaria e per il riscaldamento a più appartamenti di uno stesso edificio. Questa potrebbe essere anche posta all’esterno dell’edificio nel caso di una pompa aria-acqua. Stiamo anche considerando soluzioni plug-in per i singoli appartamenti dove una carica di 150 grammi è più che sufficiente per l’intero fabbisogno dell’appartamento».

Il propano nel futuro dell’edilizia

Il messaggio principale che deriva dal progetto LC150 è che con al massimo 150 grammi di propano è possibile rispondere al fabbisogno di riscaldamento (e raffrescamento) di ogni singola unità abitativa e di appartamenti in condomini. Se si considerano gli sviluppi legislativi e tecnologici è possibile affermare che il propano diventerà un refrigerante sempre più diffuso nel settore europeo dell’edilizia. Le competenze nell’utilizzo del refrigerante aumentano e la stessa industria si sta adeguando alla sua diffusione. Ricorda Dankwerth: «Quando abbiamo iniziato il progetto LC150, c’erano pochi produttori sul mercato che avevano in catalogo compressori per il propano. Oggi, a quattro anni di distanza, possiamo affermare che ormai tutti i costruttori hanno in catalogo tali compressori. L’industria è evidentemente pronta ad affrontare la transizione verso il propano». Il propano è un refrigerante altamente efficiente e non ha impatti sull’ambiente. Temere la sua infiammabilità quando oggi in ogni casa arriva gas metano è a dir poco contraddittorio. Ovviamente bisognerà mettere in atto adeguate misure di contenimento e sicurezza. Tra esse abbassare il più possibile la carica è indubbiamente una delle più efficaci e da qui si comprende l’importanza del progetto LC150.

Se le pompe di calore a base di propano devono essere utilizzate in sostituzione di impianti di riscaldamento a gas indipendenti o centralizzati a gas e a gasolio in cantina, occorrerà indubbiamente sviluppare soluzioni con cariche maggiori. Il risultato LC150 è la base per la loro realizzazione in tre tipi di sistemi quali sistemi di riscaldamento indipendente, sistemi di riscaldamento centralizzati installati all’interno e pompe di calore esterne in classi di prestazioni più elevate.