Negli evaporatori dimensionati per funzionare con questa ricircolazione del refrigerante la quantità dello stesso è molto maggiore rispetto alla quantità minima richiesta per soddisfare il carico frigorifero mediante il cambiamento di fase da liquido a vapore.

In questo caso, una miscela di liquido a bassa temperatura di vapore esce dall’evaporatore e ritorna ad un ricevitore previsto per separare il liquido dal vapore prima che lo stesso torni al compressore per subire la ricompressione.

Entro certi limiti, la capacità frigorifera di un evaporatore così sovralimentato aumenta per il fatto che si ha una maggiore superficie interna di scambio di calore che viene bagnata dal refrigerante liquido saturo.

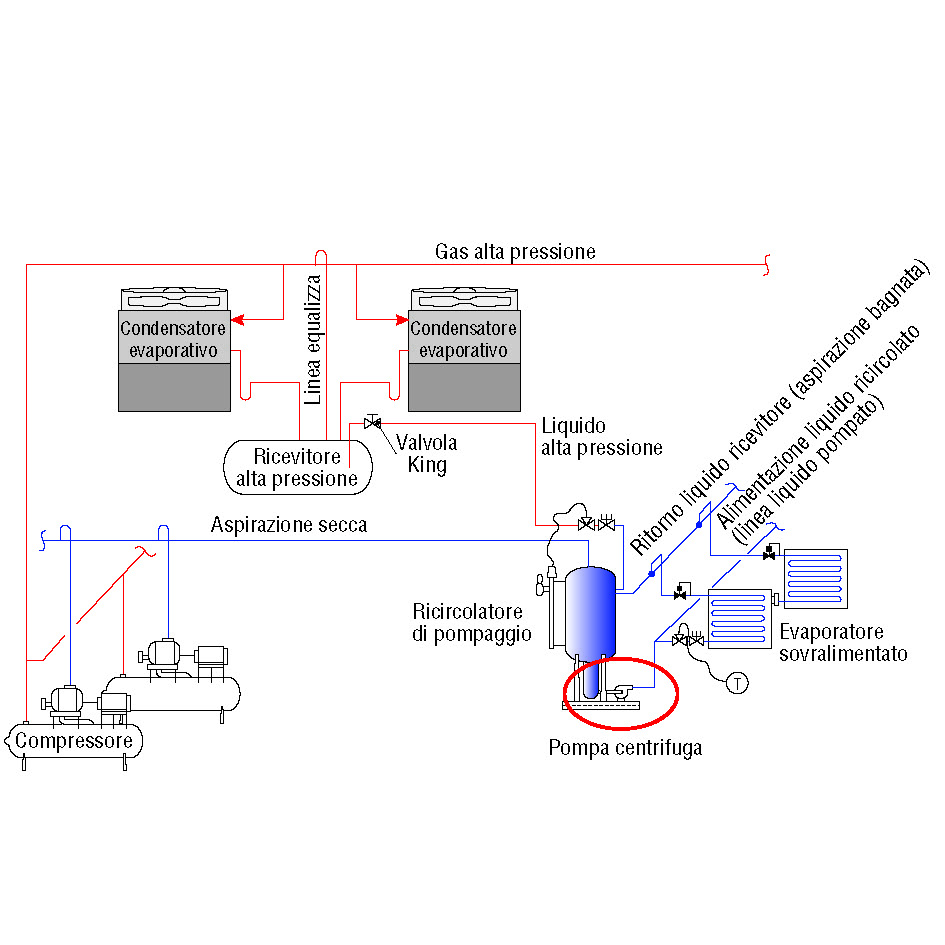

La Figura 1 mostra un semplice schema di sovralimentazione di liquido tipica di quelli progettati ed impiegati attualmente nei grandi impianti di refrigerazione industriale.

In un impianto frigorifero di sovralimentazione meccanica, si ha la presenza di una pompa centrifuga che aspira il refrigerante liquido saturo a bassa temperatura da un serbatoio, denominato in vari termini come “ricircolatore di pompaggio”, “accumulatore di pompaggio”, “ricircolatore” o “ricevitore a bassa pressione”.

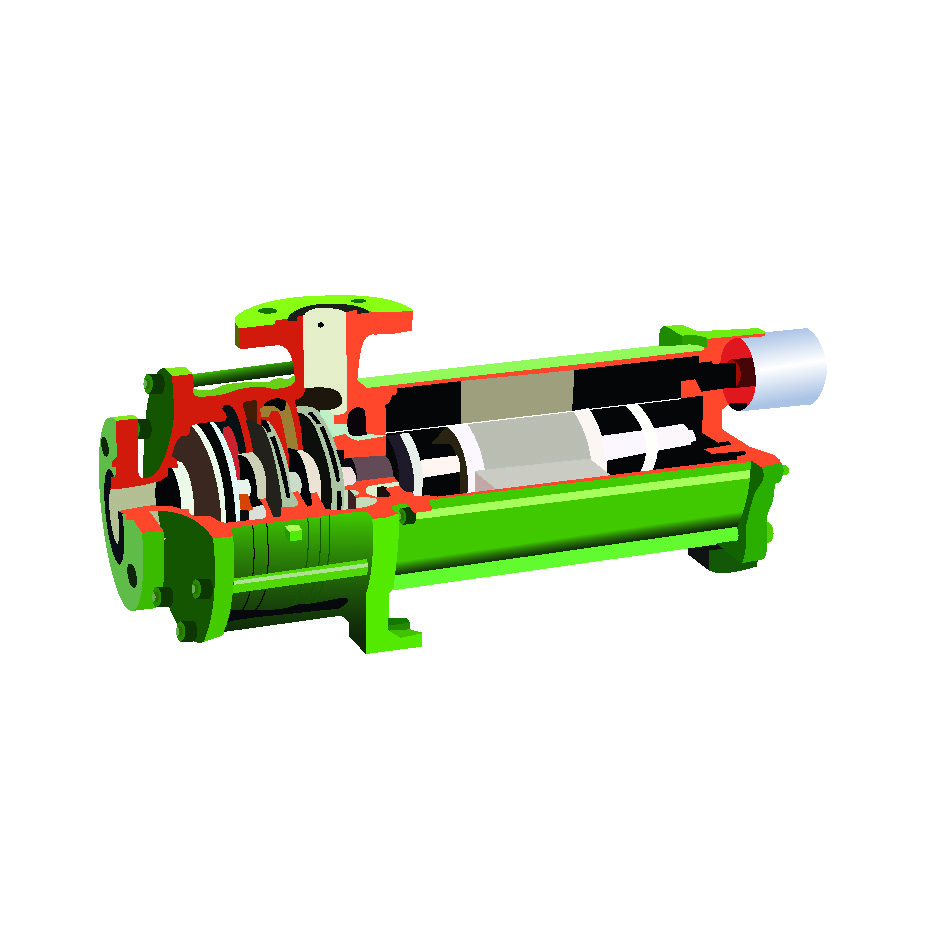

Questa pompa (Figura 2) fa aumentare la pressione del liquido in modo da inviarlo a uno o più evaporatori che abbiano la stessa richiesta di temperatura del refrigerante.

Una volta pressurizzato dalla pompa, il liquido saturo diventa sottoraffreddato nel momento in cui lo stesso esce dalla pompa per entrare nella “linea di alimentazione di refrigerante ricircolato”. Nel momento in cui gli evaporatori richiedono freddo, i controlli locali aprono semplicemente una valvola a solenoide posta sull’alimentazione che permette al liquido pressurizzato a bassa temperatura proveniente dalla linea di alimentazione di entrare negli evaporatori.

Sono impiegate, normalmente, delle valvole di espansione a comando manuale poste su ogni evaporatore che agiscono come mezzo di equilibratura dell’alimentazione della massa di liquido a ciascun evaporatore su tutto l’impianto. Queste valvole manuali sono regolate in modo da ottenere la corretta portata di liquido sovralimentato come richiesto dal tipo e dimensione dell’evaporatore. Da ogni evaporatore frigorifero uscirà una miscela di vapore saturo, prodotto dal calore assorbito dal carico frigorifero e di liquido saturo parte di quello sovralimentato.

Questa miscela bifasica viene inviata allo stesso serbatoio “ricircolatore di pompaggio” tramite “la linea di ritorno del liquido ricircolato” oppure dalla “linea di ritorno di aspirazione bagnata”.

Il serbatoio ricircolatore separa il liquido sovralimentato dal vapore ed il liquido cade verso il fondo dello stesso da cui viene pompato nuovamente verso gli evaporatori. Il vapore saturo viene diretto verso i compressori tramite la “linea di aspirazione secca”. Il liquido viene rifornito al serbatoio ricircolatore dalla sezione ad alta pressione del circuito in modo tale da soddisfare il carico frigorifero .

Il serbatoio ricircolatore separa il “flash gas” che si é formato come risultato del processo di espansione nella stessa maniera con cui esso separa la miscela bifasica che ritorna agli evaporatori.

Come calcolare la quantità di liquido da fare circolare

Negli impianti di refrigerazione industriale che impiegano l’ammoniaca come refrigerante, la portata di refrigerante liquido inviata dalla pompa agli evaporatori ad essa collegati è relativamente bassa grazie all’elevato calore di evaporazione del refrigerante.

La portata totale della pompa dipenderà dalla portata massica minima richiesta per soddisfare la capacità degli evaporatori ad essa connessi e la portata di sovralimentazione raccomandata per gli stessi evaporatori.

La portata massica minima di liquido richiesta in grado di soddisfare il carico frigorifero è data da:

. Qloc-tot

mref-min = ______ (1), dove:

hfg

.

mref-min = quantità minima di refrigerante liquido da fornire a tutti gli

evaporatori collegati per soddisfare il carico frigorifero, in kg/s

Qloc-tot = carico frigorifero, in kW

hfg = entalpia di evaporazione del refrigerante alla pressione operativa del

livello di aspirazione, in kJ/kg

La portata di sovralimentazione (OR) è il rapporto fra la portata massica di liquido e la portata massica di vapore che esce dagli evaporatori, cioè:

mLiq

OR = ( ____ ) (2), dove:

mVap

.

mLiq = portata massica di refrigerante in fase liquida che esce

. dall’evaporatore, in kg/s

mVap = portata massica di refrigerante in fase vapore che esce

dall’evaporatore, in kg/s

La portata massica totale di refrigerante liquido che la pompa deve fornire è:

. .

mRP = mRMIN . (OR+1) (3), dove:

.

mRP = portata massica di refrigerante liquido che la pompa deve fornire agli

. evaporatori ad essa collegati, in kg/s

mRMIN = portata massica minima di refrigerante liquido da pompare

Il termine OR+1 è riferito normalmente come “portata circolante NR “.

La portata circolante rappresenta il rapporto massico fra il liquido pompato agli evaporatori e la quantità di liquido vaporizzato negli evaporatori.

La Tabella 1 riporta la portata richiesta di liquido ricircolato, espressa in m³/h di refrigerante liquido per ogni kW di carico frigorifero per una gamma di temperature di saturazione e di portate circolanti (OR+1).

Tabella 1 – Portate di liquido ricircolate, in m³/h. kW

| Portata circolante | Temperature di saturazione liquido (°C) | |||||

| – 55 | – 40 | – 30 | – 18 | – 7 | +5 | |

| 0,136 | 0,0077 | 0,0080 | 0,0082 | 0,0084 | 0,0086 | 0,0091 |

| 0,202 | 0,9145 | 0,0148 | 0,0155 | 0,0162 | 0,0170 | 0,0180 |

| 0,266 | 0,0190 | 0,0198 | 0,0206 | 0,0215 | 0,0228 | 0,0240 |

| 0,336 | 0,0245 | 0,0249 | 0,0257 | 0,0270 | 0,0284 | 0,0300 |

Portata di refrigerante liquido sovralimentato per un singolo evaporatore

Il fabbricante dell’evaporatore fornisce normalmente le portate di liquido sovralimentato raccomandate in base alle specifiche caratteristiche del gruppo frigorifero su cui viene montato l’evaporatore.

Se si attua una notevole deviazione rispetto alle raccomandazioni del fabbricante circa la portata di sovralimentazione, si può avere il pericolo di una minore capacità operativa dell’evaporatore.

Se la portata di refrigerante è troppo bassa si avrà una mancanza di capacità da parte del gruppo frigorifero ma una quantità eccessiva del refrigerante provoca il brinamento dell’evaporatore.

Inoltre, una eccessiva sovralimentazione di liquido agli evaporatori fa aumentare le difficoltà associate al ritorno del liquido non usato al serbatoio ricircolatore quando il percorso della linea di ritorno comprende anche un tratto verticale.

In questo caso si ha una maggiore tendenza da parte del liquido di accumularsi o di bloccarsi all’interno degli evaporatori.

Anatomia di una pompa centrifuga

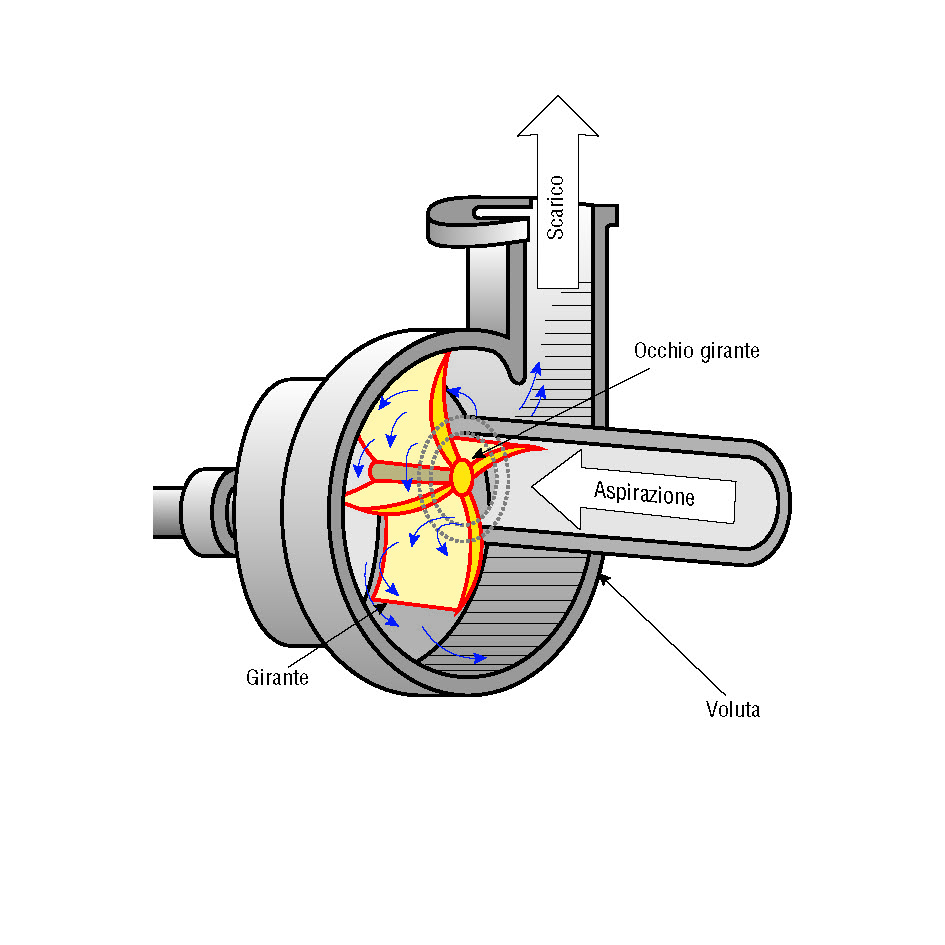

A livello pratico, la pompa centrifuga impiegata per far circolare un refrigerante liquido è molto simile alle pompe centrifughe usate per l’acqua e per altri fluidi liquidi secondari.

La Figura 3 mostra il percorso interno del liquido di una pompa centrifuga monostadio di pratica comune. Il suo organo principale è costituito dalla girante, che ruota all’interno del corpo della pompa creando una zona a bassa pressione vicino al suo punto centrale (l’occhio). Questa zona a bassa pressione attira il liquido nella pompa dove la forza ruotante della girante fa aumentare l’energia cinetica del flusso accelerando il liquido verso le estremità radiali della girante.

Nel momento in cui il liquido esce da queste estremità, la sua energia cinetica è al valore massimo. A questo punto il corpo della pompa, o voluta, che circonda la girante prende il sopravvento in modo da raccogliere ordinatamente il liquido in uscita dalla girante.

Il processo di “raccolta” del liquido nella voluta fa convertire l’energia cinetica del fluido in energia di pressione (potenziale). Il fluido, ora a pressione più elevata, esce dalla pompa tramite la linea di mandata.

Poiché una pompa centrifuga fa muovere un fluido volatile, essa è molto suscettibile al fenomeno della cavitazione (vedere il box sulla cavitazione) durante il suo funzionamento.

Per poter ridurre l’eventualità di una cavitazione, le pompe di refrigerante liquido contengono alcuni dettagli progettuali che differiscono dalle comuni pompe dell’acqua e di fluidi secondari, in modo da diminuire la perdita di carico attraverso la bocca di aspirazione.

Pompe di refrigerante liquido

Prima di analizzare i dettagli operativi delle pompe centrifughe per refrigerante, è importante prendere in considerazione alcuni concetti fondamentali che presiedono al loro funzionamento ottimale. Uno di questi è la pressione netta positiva di aspirazione (NPSH). Molto semplicemente, la “pressione di aspirazione” rappresenta la pressione esistente alla bocca di aspirazione della pompa.

Il termine “netta positiva” è inteso come fattore che tiene conto delle condizioni di equilibrio fra pressione positiva (cioè statica, altezza piezometrica e pressione assoluta al disopra della tensione di vapore del fluido) e pressione negativa (perdite attribuibili al flusso del fluido).

In effetti, la NPSH è la differenza fra la pressione del refrigerante all’aspirazione della pompa e la pressione di saturazione dello stesso refrigerante. Una NPSH con valore zero di una pompa prevista per far circolare un refrigerante liquido volatile indica che il liquido si trasformerà in stato di vapore mentre si muove entro la pompa.

Esistono due tipi di NPSH che occorre prendere in considerazione per poter assicurare il corretto funzionamento della pompa: la pressione di aspirazione netta positiva “richiesta”, o NPSHR , e la pressione di aspirazione netta positiva “disponibile”, o NPSHA .

La NPSHR è la pressione di aspirazione netta positiva “richiesta” per evitare che il refrigerante liquido si trasformi in vapore. Essa costituisce una caratteristica propria di ciascuna pompa e varia con il punto operativo della pompa (pressione e portata) e viene fornito dal fabbricante della pompa.

La NPSHA è la pressione netta disponibile all’aspirazione della pompa che tiene conto di tutti quei fattori che fanno aumentare effettivamente la pressione (pressione statica per l’altezza del liquido situato a monte della bocca di aspirazione, sottoraffreddamento del refrigerante liquido all’interno del ricevitore) e che fanno diminuire la pressione (perdite per attriti, apporti di calore e perdite di forma).

Per evitare la cavitazione nella pompa, la NPSH “disponibile” nella pompa deve risultare maggiore rispetto al valore minimo “richiesto” dalla pompa, ovvero:

NPSHA > NPSHR (4)

Se si sta avendo una cavitazione nella pompa del refrigerante, ci sono diverse opzioni per rimediare a questo inconveniente. Innanzitutto, bisogna rilevare il diametro della girante della pompa in base alla documentazione del fabbricante oppure della targhetta della pompa.

Dopodiché, occorre leggere il livello della pressione sul lato di scarico della pompa durante il suo funzionamento e controllarlo con quello che si ha nel ricevitore, in modo da determinare se la pompa sta sviluppando un aumento della pressione, prendendo nota della sua grandezza (da stimare come differenza fra la lettura sul manometro e la pressione nel ricevitore).

In seguito, ottenere la curva caratteristica della pompa ed il diametro della girante (dettagli nel prossimo paragrafo). Con queste informazioni si può controllare la curva caratteristica della pompa fornita dal fabbricante e determinare la portata effettiva della pompa e la richiesta NPSHR corrispondente a quel punto operativo con la curva della pompa.

Se la pompa sa subendo una cavitazione causata da un suo funzionamento “fuori dalla curva” (ovvero verso il lato destro della sua curva), uno degli approcci che si possono adottare per rimediare a questa cavitazione consiste nel ridurre (verso la chiusura) la posizione della valvola manuale di espansione sugli evaporatori sovralimentati di liquido e serviti dalla pompa.

Questa riduzione di portata da parte delle valvole di espansione fa aumentare la pressione di scarico della pompa e, quindi, si ha una diminuzione della sua portata e della corrispondente NPSH. Questo processo dovrebbe incentrarsi sull’evaporatore più grande poiché esso ha il maggiore impatto sulla richiesta di liquido.

Se non si riesce ad ottenere un funzionamento della pompa senza cavitazione con questo approccio ed il serbatoio ricircolatore è munito di una sonda di capacitanza per il controllo del suo livello di liquido, si può cercare di far crescere il livello operativo del liquido per far aumentare il NPSH. Tuttavia, l’aumento di questo livello operativo fa ridurre la capacità reattiva del ricircolatore in caso di ondata (improvviso ritorno di liquido) dall’impianto.

Un’altra possibile causa di cavitazione nella pompa è dovuta ad eccessivi apporti di calore parassiti fra il ricircolatore e l’aspirazione della pompa.

Uno strato ben visibile di brina sulla linea di aspirazione, come mostrato nella Figura 2, è una chiara indicazione di una perdita di capacità isolante, che fa aumentare l’apporto di calore nel refrigerante. Per rimediare a questa situazione occorre ricorrere ad un nuovo isolamento della linea di aspirazione collegata alla pompa.

La curva caratteristica della pompa

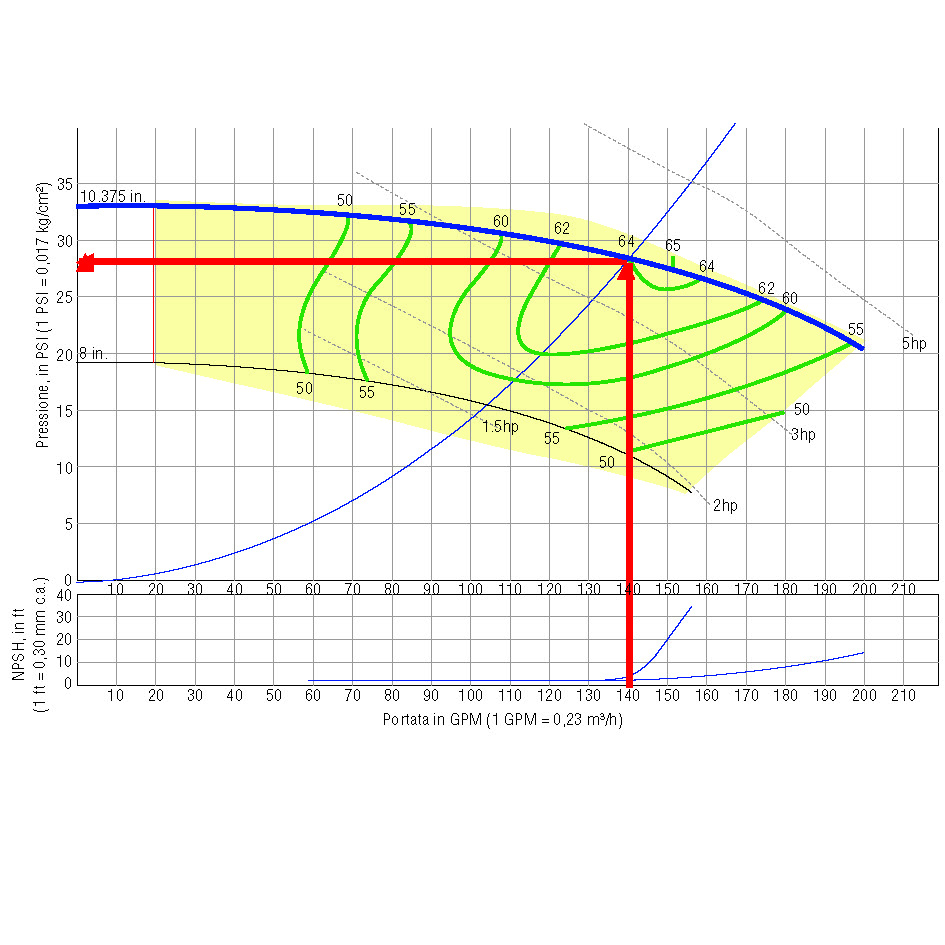

La curva caratteristica di una pompa è una compatta e grafica rappresentazione delle sue prestazioni (Figura 4).

È utile rivedere brevemente le basi di lettura della curva caratteristica di una pompa di refrigerante liquido. Nel nostro caso consideriamo di avere una pompa di tipo aperto funzionante con ammoniaca (peso specifico 0,7). L’asse orizzontale inferiore del diagramma riporta la sua portata, espressa in GPM (1 GPM = 0,23 m³/h). L’asse verticale a sinistra riporta il differenziale di pressione generato dalla pompa espresso in PSI (1 PSI = 0,07 kg/cm²).

Le due linee che si estendono orizzontalmente dall’asse verticale verso destra curvandosi verso il basso rappresentano le prestazioni della pompa modello con diversi, ma discreti, diametri della girante che variano da 8 pollici (200 mm) per la curva più bassa fino a 10,375 pollici (264 mm) per la curva più alta.

Le linee rette tratteggiate che corrono in diagonale dalla sinistra superiore alla destra inferiore rappresentano la potenza richiesta della pompa variante da 1,5 a 5 HP.

Le curve semicircolari rappresentano i valori di efficienza varianti dal 50% al 65%. Al disotto della parte superiore del diagramma (cioè della curva della pompa) è tracciato un altro diagramma relativo ai requisiti di NPSH della pompa con diametro della girante di 264 mm funzionante con una pressione di scarico di 23,7 PSIG (265 kPa) collegata ad un serbatoio ricircolatore di ammoniaca funzionante alla pressione di 8,8 pollici (22,5 mm) di Hg (a – 40 °C).

Poiché l’impianto sta funzionando sotto vuoto, occorre prima determinare la pressione sviluppata dalla pompa. La pressione di saturazione nel serbatoio ricircolatore è di 8,8 pollici (22,5 mm) di Hg a – 40°C oppure – 4,3 PSIG (- 0,23 kg/cm²). Ne deriva che la pressione totale sviluppata dalla pompa è di 28 PSI (294 kPa).

La portata sviluppata con questo differenziale di pressione può essere determinata tracciando una linea orizzontale dal valore di 28 PSI fino alla curva del diametro della girante della pompa di 10,375 pollici (264 mm).

L’intersezione di questa pressione con la curva della pompa rappresenta il punto operativo della pompa. Proiettando una linea verticale da questo punto operativo verso il basso fino all’asse orizzontale si ottiene il valore della portata della pompa.

Nel nostro caso, la portata è di 140 GPM (31,8 m³/h). Da questo punto operativo, è possibile ottenere anche altre caratteristiche operative della pompa quali la sua efficienza (circa 64%) e la potenza operativa richiesta (circa 4 HP).

L’ultimo valore di informazione è la NPSH che risulta essere di 2 piedi (0,61 m c.a.).

Altre considerazioni

1. Protezione sulla portata minima

Durante il suo funzionamento, la pompa di refrigerante liquido deve poter muovere una certa quantità minima di liquido per evitare che si formi del vapore nella stessa a causa dell’apporto di calore dovuto alla inefficienza della pompa o del suo motore (se è del tipo semiermetico).

L’aggiunta di calore in condizioni di bassa portata può provocare anche l’ebollizione del refrigerante liquido nella pompa, con conseguente cavitazione.

Per impedire questa forma di cavitazione, è utile installare una linea di bypass (o “portata minima”) dallo scarico della pompa fino al serbatoio ricircolatore oppure installare sul ritorno del liquido ricircolato un orifizio (o valvola di miscelazione) tarato per la portata minima richiesta dal fabbricante.

Durante il funzionamento normale, l’apporto di calore dovuto alla potenza della pompa è ridotto. Per esempio, nel nostro caso esso risulta essere pari ad un aumento di temperatura di 0,1 °C.

2. Presenza di un regolatore di pressione (EPR) sullo scarico della pompa

Il pompaggio di refrigerante liquido ad un evaporatore munito di un regolatore di pressione (EPR) richiede una speciale attenzione.

Innanzitutto, la pressione di alimentazione del liquido all’evaporatore e, quindi, la pressione di scarico della pompa, deve essere maggiore rispetto al punto di taratura della pressione del EPR per favorire l’entrata del liquido nell’evaporatore.

Secondo, è importante realizzare il fatto che il refrigerante liquido pompato ad un evaporatore munito di EPR si trova in stato “sottoraffreddato” entrando nell’evaporatore. Infatti, esso si trova essenzialmente alla stessa temperatura del liquido presente nel serbatoio ricircolatore (più un leggero aumento di temperatura dovuto all’apporto di calore della pompa e nella linea del liquido).

Poiché la temperatura di alimentazione del refrigerante liquido si trova al disotto della temperatura di saturazione corrispondente al punto di taratura di pressione del EPR, il refrigerante liquido che entra nell’evaporatore deve assorbire del calore per poter aumentare sensibilmente la temperatura del refrigerante fino ad un valore di temperatura di saturazione corrispondente alla pressione operativa prima della sua ebollizione.

Gli evaporatori che funzionano con una temperatura di circa 5 °C al disotto della temperatura di saturazione presentano delle prestazioni minori del normale.

3. Requisiti di pressione nei circuiti aperti e inutilità del VFD

Un altro problema che si può avere nel caso di circuiti aperti è che i requisiti di pressione statica fissano la pressione minima di scarico affinché si abbia il passaggio del refrigerante liquido nell’evaporatore.

Ciò significa che, prima che si abbia qualsiasi passaggio nell’evaporatore, occorre essere sicuri di superare la pressione richiesta per innalzare il liqido verso un punto elevato (oppure all’altezza dell’evaporatore).

Se la pressione generata dalla pompa non risulta sufficiente, la pompa funzionerà alla sua portata minima con una colonna di liquido bloccata nel montante che rifornisce il refrigerante liquido al punto elevato. In altre parole, la pompa non è in grado di fornire la portata richiesta all’evaporatore. Questa è la ragione principale per cui il comando a velocità variabile (VFD) non è, in genere, adatto per le applicazioni di pompaggio di refrigerante liquido sovralimentato.

Da notare che un aumento di 15 m in altezza di una linea di ammoniaca richiede una differenza di pressione di circa 100 kPa, solo per farla arrivare nel punto elevato.

4. Trappola idrostatica

La trappola idrostatica consiste nel blocco del refrigerante liquido sottoraffreddato ( o pressurizzato) in un volume fissato e nell’esposizione di questo volume ad una sorgente di calore.

Poiché il liquido intrappolato assorbe il calore, esso provoca un aumento della sua temperatura con conseguente espansione volumetrica del liquido ed un notevole aumento della pressione del refrigerante, con una conseguente possibilità di guasti ai componenti o all’impianto.

È importante, quindi, poter identificare i punti del circuito frigorifero in cui è possibile che succeda questo blocco e fornire dei mezzi adatti per la protezione contro la sovrapressione.

Lo standard ASHRAE 15-2010 sulla sicurezza degli impianti frigoriferi fornisce i requisiti da adottare per proteggere l’impianto dalla sovrapressione dovuta al blocco idrostatico.

La valvola di alimentazione del liquido all’evaporatore sovralimentato è in una posizione dove il blocco idrostatico può essere un pericolo soltanto durante operazioni di manutenzione. Di conseguenza, essa può essere gestita effettivamente con le corrette procedure e con adeguate istruzioni al frigorista.

Tuttavia, la linea di alimentazione del liquido fra la valvola di ritegno posta sullo scarico della pompa e la valvola a solenoide di alimentazione del liquido posta sull’evaporatore deve essere protetta da un eventuale blocco idrostatico nel caso di una improvvisa mancanza di potenza all’impianto.

Non esiste alcun sistema di procedure e di istruzioni che possa mitigare questo scenario di blocco idrostatico e, quindi, è necessario installare un dispositivo idrostatico di sicurezza a valle della valvola di ritegno che sia collegato con un ritorno al serbatoio ricircolatore.

Conclusioni

Questo articolo ha introdotto dei concetti che sono particolari al pompaggio del refrigerante liquido mediante specifiche pompe centrifughe.

Negli impianti di refrigerazione industriale, l’impiego di una pompa centrifuga per fornire il refrigerante liquido a bassa temperatura all’evaporatore sovralimentato è diventato, ormai, pratica comune. Anche se si tratta di un concetto semplice, per avere un corretto funzionamento dell’impianto frigorifero occorre che la scelta, l’installazione ed il funzionamento di questa pompa siano eseguiti con cura e con attenzione ad un certo numero di dettagli.

Uno dei problemi operativi più comuni che si presenta sull’impianto è la cavitazione all’interno della pompa.

In un certo numero di impianti, è stato possibile rilevare che la causa maggiore del fenomeno della cavitazione è dovuta ad una eccessiva portata di liquido attraverso la pompa dovuta alla presenza di valvole di espansione manuale regolate in modo non corretto o troppo aperte.

Quando si verifica la cavitazione, si perde la capacità frigorifera e si può avere un guasto irreparabile alla pompa stessa (o al suo motore). Occorre quindi prestare molta attenzione alla corretta quantità di refrigerante che alimenta l’evaporatore.

Bibliografia:

T. Reindl, “Liquid Refrigerant Pumping in Industrial Refrigeration”, ASHRAE Journal, Agosto 2011