Dimensionamento delle tubazioni di acqua refrigerata

Dimensionamento delle tubazioni di acqua refrigerata

Tradizionalmente, la maggior parte dei progettisti effettua il dimensionamento delle tubazioni adottando metodi pratici quale quello della perdita di carico limite (1 m c.a. ogni 25 m di tubazione), della velocità media dell’acqua (3,0 m/s) oppure una combinazione fra i due metodi suddetti. Questi metodi sono convenienti e riproducibili ma essi raramente risultano in una progettazione ottimale sia dal punto di vista di costo iniziale come pure da quello della prospettiva basata sul costo del ciclo di vita.

Un sistema decisamente migliore per il dimensionamento delle tubazioni consiste nell’impiego della analisi del costo di ciclo di vita (LCCA), come già presentato in un articolo precedente e facilmente operabile con l’impiego di uno “spread sheet” sviluppato appositamente e libero da adottare.

Questo documento è facile da usare ma è stato inteso principalmente per analizzare le reti di tubazioni che siano progettate in modo completo includendo tutte le valvole, i raccordi ed altri accessori pienamente identificabili. Esso però non è così semplice da usare durante la fase preliminare della progettazione quando questi dettagli non sono ancora noti del tutto.Uno strumento più facile da usare a questo scopo nella progettazione iniziale è offerto da una semplice e chiara tabella che riporta le portate massime di acqua ammissibili per ciascun diametro di tubazione (Tabella 1).Questa tabella, che è stata estratta dallo standard ASHRAE 90.1, è stata sviluppata in base allo spreadsheet LCCA ammettendo un “tipico” sistema di distribuzione ed i parametri usati per il costo del ciclo di vita. Le portate d’acqua indicate sono quelle massime ammissibili dallo standard 90.1 per ogni diametro di tubazione usando l’approccio di “prescriptive compliance” (conformità alle prescrizioni).

Le Tabelle 2 e 3 a loro volta sono del tutto simili a quelle usate per una progettazione preliminare di impianti di pompaggio a portata variabile, a velocità variabile, a portata costante e a velocità costante, rispettivamente.

Tabella 1 – Portata massima di acqua ammissibile nella progettazione di una rete di distribuzione (in m³/h)

| Ore operative/anno | 2000 ore/anno | 2000 ÷ 4400 ore/anno | 4400 ÷ 8760 ore/anno | |||

| Diametrinominali (pollici) | Altri | Portata var.Velocità var. | Altri | Portata var.Velocità var. | Altri | Portata var.Velocità var. |

| 2.1/2 “ | 27 | 41 | 20 | 30 | 15 | 25 |

| 3 “ | 41 | 62 | 32 | 48 | 25 | 39 |

| 4 “ | 60 | 122 | 60 | 92 | 48 | 72 |

| 5 “ | 94 | 142 | 70 | 108 | 67 | 85 |

| 6 “ | 150 | 250 | 130 | 190 | 102 | 158 |

| 8 “ | 275 | 415 | 210 | 365 | 160 | 250 |

| 10 “ | 415 | 620 | 300 | 460 | 230 | 370 |

| 12 “ | 570 | 870 | 440 | 670 | 345 | 530 |

| Velocità massima oltre 12” | 2,8 m/s | 3,4 m/s | 2,2 m/s | 4 m/s | 1,6 m/s | 2,3 m/s |

Le tabelle sono state sviluppate anche dallo spreadsheet LCCA assumendo le tariffe elettriche della California e dei parametri di costo del ciclo di vita piuttosto aggressivi riguardanti sconti, sovrapprezzi, ecc. che si ritiene siano appropriati per gli edifici “green” ($ 0,15/kWh).

In base a quanto sopra, le portate massime sono leggermente inferiori rispetto a quelle della Tabella 1.

Le Tabelle 2 e 3 includono anche una serie di limiti di portata per le tubazioni che si trovano in ambienti sensibili ai rumori. Esse sono utili anche per la la scelta del diametro delle tubazioni nella fase preliminare della progettazione. Una volta che la progettazione sia stata completata, è possibile impiegare lo spreadsheet LCCA per la scelta finale dei diametri.

Tabella 2 – Dati progettuali delle portate massime di acqua ammissibili (in m³/h) per impianti a portata variabile e velocità variabile delle pompe

| Diametri tubazioni (poll.) | Non sensibili ai rumori | Sensibili ai rumori | ||||

| 2000 ore/a. | 4400 ore/a. | 8760 ore/a. | 2000 ore/a. | 4400 ore/a. | 8760 ore/a. | |

| 1 “ | 7 | 5 | 4 | 2 | 2 | 2 |

| 2 “ | 28 | 19 | 15 | 11 | 11 | 11 |

| 5 “ | 150 | 115 | 88 | 110 | 110 | 88 |

| 8 “ | 410 | 320 | 250 | 340 | 320 | 250 |

| 10 “ | 660 | 500 | 410 | 610 | 500 | 410 |

| 14 “ | 1360 | 1050 | 820 | 1220 | 1040 | 820 |

| 18 “ | 2300 | 1820 | 1450 | 2100 | 1820 | 1450 |

| 20 “ | 2500 | 2000 | 1600 | 2500 | 2000 | 1600 |

| 24 “ | 3900 | 3000 | 2500 | 3900 | 3000 | 2500 |

| 26 “ | 4700 | 3650 | 3000 | 4500 | 3700 | 3000 |

Tabella 3 – Dati progettuali delle portate massime di acqua ammissibili (in m³/h) per impianti a portata costante e velocità costante delle pompe

| Diametri tubazioni (pollici) | Non sensibili ai rumori | Sensibili ai rumori | ||||

| 2000 ore/a. | 4400 ore/a. | 8760 ore/a. | 2000 ore/a. | 4400 ore/a. | 8760 ore/a. | |

| 1” | 4,5 | 3,5 | 2,5 | 2 | 2 | 2 |

| 2” | 16,5 | 12,5 | 10 | 12 | 12 | 10 |

| 3” | 40 | 32 | 25 | 32 | 32 | 25 |

| 5” | 95 | 75 | 60 | 95 | 75 | 60 |

| 8” | 275 | 205 | 165 | 275 | 205 | 165 |

| 10” | 430 | 340 | 270 | 430 | 340 | 270 |

| 14” | 900 | 680 | 550 | 900 | 680 | 550 |

| 18” | 1600 | 1200 | 950 | 1600 | 1200 | 950 |

| 20” | 1750 | 1300 | 1050 | 1750 | 1300 | 1050 |

| 24” | 2700 | 2000 | 1600 | 2700 | 2000 | 1600 |

| 26” | 3200 | 2500 | 1900 | 3200 | 2500 | 1900 |

Ottimizzazione delle temperature dell’acqua refrigerata

La Tabella 4 riporta il campo tradizionale del differenziale di temperatura dell’acqua refrigerata (denominato con la sigla ΔT) e l’impatto che lo stesso può avere sul consumo di energia e sul costo iniziale.

La tabella mostra che si possono ottenere dei notevoli vantaggi facendo aumentare questo ΔT dal punto di vista del costo iniziale e, possibilmente, anche sul consumo di energia secondo l’ammontare dell’aumento dell’energia consumata dal ventilatore rispetto alla diminuzione del consumo di energia della pompa con l’aumento del ΔT. A sua volta, il consumo di energia del chiller non è molto influenzato dal ΔT per una determinata temperatura di entrata dell’acqua refrigerata. Invece, è la temperatura di uscita che influenza la temperatura dell’evaporatore del chiller che, a sua volta, influenza l’efficienza dello stesso.

Tabella 4 – Impatto sul costo iniziale e sul costo dell’energia del ΔT dell’acqua refrigerata (con temperatura di entrata costante)

| Impatto | ΔT | |||

| Basso | Alto | |||

| Da 45 °C | A | 14 °C | ||

| Impatto sul costo iniziale | Batteria più piccola | – Tubazioni più piccole- Pompa più piccola- Motore più piccolo | ||

| Impatto sul consumo di energia | Minore consumo di energia del ventilatore | Minore consumo di energia della pompa | ||

Intuitivamente si potrebbe pensare che l’energia del ventilatore sia il fattore dominante nell’equilibrio energetico fra ventilatore e pompa dell’acqua dato che il consumo dell’energia del ventilatore è molto più grande che non quello della pompa su base annua e che lo stesso è soggetto alla perdita di carico nella batteria in tutte le condizioni di esercizio, mentre la pompa dell’acqua refrigerata normalmente funziona solo durante i mesi più caldi (ammettendo che l’impianto sia munito di un economizzatore lato aria).

Tuttavia una analisi dettagliata dimostra che questo non è vero poiché l’impatto sul lato aria del sistema è molto di rado significativo.

La Tabella 5 riporta le tipiche prestazioni di una batteria di raffreddamento per un vasto campo di ΔT dell’acqua refrigerata. Anche se l’esempio indicato nella tabella non può essere valido per tutte le applicazioni, esso suggerisce che la pressione sul lato aria non aumenta eccessivamente con l’aumentare del ΔT dell’acqua refrigerata, mentre la perdita di carico sul lato acqua diminuisce sensibilmente.

Nel caso di impianti a portata d’aria variabile, l’impatto sul consumo annuale di energia del ventilatore è ancora meno significativo poiché qualsiasi perdita di carico lato aria a pieno carico diminuisce rapidamente con la riduzione della portata d’aria.

Tabella 5 – Prestazioni di una batteria di raffreddamento in rapporto al ΔT dell’acqua refrigerata

| ΔT acqua refrigerata, °C | 5,5 | 7,5 | 9 | 10,5 | 12 | 14 |

| Perdita di carico batteria lato acqua, in mm c.a. | 7,2 | 4,4 | 2,8 | 2,5 | 2,1 | 1,4 |

| Perdita di carico batteria lato aria, in mm c.a. | 12,0 | 12,5 | 13,0 | 15,0 | 16,0 | 20,0 |

| Ranghi della batteria | 6 | 6 | 6 | 8 | 8 | 8 |

| Numero alette, per pollice (FPI) | 7,4 | 8,2 | 9,4 | 7,7 | 8,6 | 11,6 |

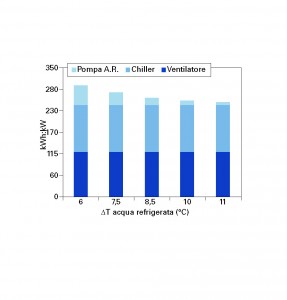

La Figura 1 mostra l’impatto del ΔT dell’acqua refrigerata sul consumo di energia per un tipico edificio per uffici in California servito da un impianto di distribuzione di aria a portata variabile e con comando a velocità variabile e un economizzatore lato aria. Il consumo di energia del ventilatore aumenta solo leggermente con l’aumento del ΔT. Se la dimensione della pompa rimane invariata con l’aumento del ΔT, il consumo di energia della pompa dell’acqua refrigerata viene ridotto notevolmente grazie alla minore portata e alla minore perdita di carico nelle tubazioni.

Nelle applicazioni reali, le dimensioni delle tubazioni sono normalmente più piccole per poter ridurre il costo iniziale ma il consumo di energia della pompa viene ridotto egualmente grazie alla minore portata d’acqua, anche se non in modo così forte come indicato nella Figura 1.

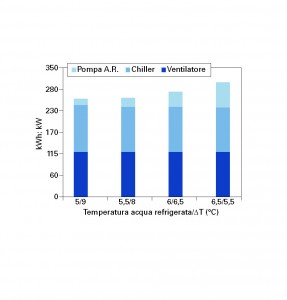

La riduzione della temperatura dell’acqua refrigerata può eliminare l’aumento del consumo di energia del ventilatore. La Figura 2 riporta lo stesso sistema della Figura 1 ma, invece di mantenere costante la temperatura dell’acqua refrigerata, questa viene diminuita in modo da mantenere costante la perdita di carico sull’aria (e, quindi, il consumo di energia del ventilatore) con l’aumento del ΔT.

L’abbassamento della temperatura dell’acqua refrigerata fa aumentare il consumo di energia del chiller ma il risparmio che si ottiene su quello della pompa compensa largamente questa differenza.

Come già avviene nella Figura 1, il consumo di energia della pompa indicato nella Figura 2 è assunto per una dimensione costante delle tubazioni, il che non sempre è il caso.

La Tabella 6 mette a confronto tre batterie di raffreddamento con 4, 6 e 8 ranghi che risultano in un ΔT di circa 5,5°, 10° e 14°C rispettivamente. Le dimensioni delle tubazioni sono state scelte in base alla Tabella 2, assumendo una località sensibile acusticamente e con circa 2000 ore di esercizio all’anno.

I costi iniziali della batteria sono stati ottenuti direttamente dal fabbricante mentre quelli delle tubazioni (comprese le valvole e le diramazioni) sono stati ripresi dallo spread sheet LCCA.

La tabella mostra che il maggior costo della batteria più spessa è più che compensato dal risparmio ottenuto con le tubazioni di collegamento, oltre ad avere ulteriori risparmi dalle pompe e dai comandi a velocità variabile.

Tabella 6 – Costi della batteria e delle relative tubazioni (*)

| Batteria | Tubazioni | ||||||||

| FPI | Ranghi | P.d.c. aria(m c.a.) | ΔT°C | Portatam³/h | P.d.c.acqua(m c.a.) | Costo batteria | Dia.“ | Colleg.batteria | Costo totale |

| 10 | 4 | 18 | 5,5 | 27 | 2,88 | $ 3600 | 3 “ | $ 4500 | $ 8100 |

| 11 | 6 | 16,5 | 10 | 20 | 2,3 | $ 4800 | 2.1/2” | $ 3600 | $ 8400 |

| 10 | 8 | 20 | 14 | 11 | 1,7 | $ 5900 | 2” | $ 2100 | $ 8000 |

(*) Per impianto con portata aria di 34000 m³/h alla velocità di 2,5 m/s, acqua refrigerata a 5,5 °C, entrata aria a 26°C B.S. e 17 °C B.U. e uscita aria a 12°C.

Abbiamo visto, quindi, come l’aumento del ΔT fa ridurre sostanzialmente sia il costo iniziale che il consumo di energia dell’impianto.

Chiaramente, anche il costo del ciclo di vita sarà tanto inferiore quanto più grande sarà il ΔT.

In questa analisi non è stato possibile trovare il punto esatto in cui l’impatto negativo sul consumo di energia del ventilatore oppure sul costo della batteria causa l’inizio dell’aumento del costo del ciclo di vita con l’aumento del ΔT. All’interno del campo assunto nell’analisi (fino ad un ΔT di 14°C) ma un forte ΔT si presenta sempre nel migliore dei modi.

Il risparmio di energia dovuto ad un forte ΔT diventa ancora maggiore negli impianti che siano completi di un economizzatore lato acqua oppure un accumulo termico di acqua refrigerata.

Giusto per ripetere: l’analisi effettuata suggerisce che non ha “ mai “ senso usare il tradizionale ΔT di 5,5 °C che è pratica comune in tutti gli impianti.

Con l’aumento del ΔT è probabile che venga raggiunto il limite della perdita di carico nella batteria (sempre più spessa) definito dallo standard 62.1. Questo standard usa la perdita di carico della batteria come surrogato per la possibilità di pulizia della stessa batteria. Infatti viene richiesto che la perdita di carico della batteria con superficie asciutta, ad una velocità dell’aria di 2,5 m/s, non deve superare circa 20 mm c.a. Questa corrisponde, all’incirca, alla perdita di carico di una batteria a otto ranghi e 12 FPI (secondo il tipo di tubo alettato).

In questo modo la procedura per la scelta delle temperature dell’acqua refrigerata diventa più semplice: infatti, invece di fare una scelta arbitraria di queste temperature per poi fare la scelta delle batterie che devono fornire queste temperature, viene invertito il procedimento, e viene raccomandato di impiegare sempre la batteria più grande disponibile (con maggiore efficienza) senza superare i limiti di perdita di carico imposti dallo standard 62.1, consentendo di determinare il ΔT dell’acqua refrigerata in base alle condizioni progettuali dell’aria e delle batterie. Ne deriva tipicamente un modello di batteria a otto ranghi e 12 alette per pollice.

In base a questa logica, qui di seguito viene riportata la procedura raccomandata per il dimensionamento delle batterie ad acqua refrigerata e per la scelta delle loro temperature.

L’intento è stato di ottenere tutti i risparmi possibili sul costo iniziale delle tubazioni grazie al maggiore ΔT ma sempre con una temperatura più elevata possibile per avere la massima efficienza del chiller.

La sequenza delle operazioni da seguire avviene come segue:

– Calcolare la portata di acqua refrigerata per tutte le batterie adottando un ΔT di 14°C.

– Assumere le dimensioni delle tubazioni primarie (per le pompe, collettori, montanti, diramazioni principali) dal “circuito

critico” (quello che determina la pressione della pompa) in base alla Tabella 2 oppure allo “spreadsheet” LCCA.

Una volta scelta la dimensione delle tubazioni, usare la Tabella 2, oppure lo “spreadsheet” LCCA, in modo inverso tale da ricavare la portata massima per ciascun diametro delle tubazioni e, quindi, ricalcolare il ΔT in ogni tubazione usando questa portata. In tal modo si ottiene il ΔT minimo medio per questo segmento del circuito.

Impiegare il programma di scelta del fabbricante delle batterie per ricavare la dimensione massima della batteria che concorda con il limite di cleanability dello standard 62.1, che è tipicamente quello a otto ranghi e 12 FPI. Adottare questo valore per tutte le batterie in modo da avere il massimo ΔT (per alcuni ventilconvettori le batterie a otto ranghi non possono essere una opzione). In caso affermativo, usare la batteria più grande disponibile ma che non sia meno di sei ranghi (se cio non può essere una opzione con un determinato fabbricante, allora passare ad un altro).

Usando sempre il programma di scelta del fabbricante delle batterie, ripetere la loro scelta in modo da determinare quale temperatura di acqua refrigerata risulta nel ΔT prescelto “in media” per ogni tratto del circuito critico, iniziando con la batteria situata alla fine del circuito e ritornando verso l’impianto. Non è necessario che tutti i ΔT siano gli stessi (e, in effetti, essi non diventano eguali con questo approccio) ma occorre che la portata nel circuito sia eguale alla portata massima determinata nel punto 3. La temperatura minima raccomandata di ingresso dell’acqua refrigerata deve essere di 5,5 °C.

La temperatura più bassa di ingresso dell’acqua refrigerata che viene richiesta per questa batteria presente nel circuito costituisce, quindi, la temperatura di progettazione.

Determinare la portata ed il ΔT effettivo per le altre batterie di altri circuiti adottando l’apposito programma di scelta con la suddetta temperatura progettuale di ingresso dell’acqua refrigerata e massimizzando, sempre, la dimensione della batteria entro i limiti fissati dallo standard 62.1 (cioè otto ranghi e 12 FPI) e lasciando al programma di determinare la temperatura di ritorno dell’acqua.

La portata dell’impianto può essere, quindi, calcolata usando il carico diversificato (simultaneo) e la temperatura media ponderata di ritorno dell’acqua da tutte le batterie.

Tutto quanto sopra riportato pur sembrare, a prima vista, troppo complicato ma esiste anche un’altra procedura per semplificarlo. Essa consiste nel lasciar perdere i punti da 1 a 5 e assumere soltanto il valore di 5,5°C della temperatura di ingresso dell’acqua refrigerata come indicato nel punto 6. In tal modo si riesce ad ottenere, fondamentalmente, lo stesso risultato con l’eccezione che la temperatura progettuale dell’acqua refrigerata può risultare più bassa di quanto necessario per ricavare i risparmi sulle dimensioni delle tubazioni offerti dagli elevati ΔT. Ne risulta che l’efficienza del chiller può diventare peggiore di quanto può essere permesso. Tuttavia l’impatto energetico può risultare minimo, dato che la temperatura dell’acqua refrigerata viene ritarata notevolmente, come sarà riferito in un susseguente articolo.

Con questo approccio semplificato si riesce ad ottenere anche una portata di acqua refrigerata un po’ minore e tale da ridurre sia le dimensioni della pompa che il suo consumo di energia.

L’ottimizzazione delle temperature progettuali dell’acqua ai condensatori

La scelta ottimale delle temperature dell’acqua ai condensatori frigoriferi risulta più complessa rispetto a quella riguardante l’acqua refrigerata a causa della interazione fra le torri di raffreddamento ed i chiller. Come già fatto presente per l’acqua refrigerata, anche per l’acqua ai condensatori è possibile ottenere dei notevoli risparmi sul costo iniziale dell’impianto adottando degli elevati ΔT per l’acqua ai condensatori (noti anche come campo di funzionamento delle torri di raffreddamento). Però, con l’acqua refrigerata l’impatto sul consumo di energia del ventilatore di mandata dell’aria è ridotto per cui l’aumento del ΔT è in grado di ridurre il costo energetico totale dell’impianto.

Nel caso dell’acqua ai condensatori, invece, l’impatto energetico sui chiller dovuto all’aumento del ΔT e alla temperatura di ritorno dell’acqua dai condensatori non è piccolo (in effetti esso è molto grande) ed il ΔT influisce notevolmente sul consumo di energia delle torri di raffreddamento. In tal modo, le temperature ottimali dell’acqua ai condensatori non possono essere determinate così facilmente come per l’acqua refrigerata.

La Tabella 7 riporta l’impatto sul costo iniziale e sul consumo di energia del ΔT dell’acqua ai condensatori per i campi di funzionamento impiegati normalmente nella pratica. I maggiori ΔT sono senz’altro in grado di ridurre il costo iniziale dell’impianto (grazie alle minori dimensioni delle pompe, tubazioni e torri di raffreddamento) ma l’impatto netto costo-energia puó risultare maggiore o minore secondo la specifica progettazione dei chiller e delle torri.

Tabella 7 – L’impatto sui costi iniziali e sui consumi di energia del ΔT dell’acqua ai condensatori assumendo una temperatura costante dell’acqua

| Impatto | ΔT | |

| Basso | Alto | |

| Campo tipico di funzionamento: da 4,5 °C a 10 °C | ||

| Impatto sul costo iniziale | Condensatore più piccolo | Tubazioni più piccolePompa più piccolaMotore più piccoloTorre più piccola

Motore torre più piccolo |

| Impatto sul consumo di energia | Minor consumo di energia del chiller | Minor consumo di energia della pompaMinor consumo di energia della torre |

La Figura 3 mostra il consumo di energia da parte dei chiller, delle torri e delle pompe di circolazione dell’acqua ai condensatori nello stesso edificio-tipo per uffici già assunto per le Figure 1 e 2. La temperatura dell’acqua ai condensatori e il ΔT sono stati scelti in modo da non modificare le dimensioni della torre ed il consumo di energia del suo ventilatore.

Con il diminuire del ΔT, anche la temperatura dell’acqua che ritorna alla torre diminuisce e la torre diventa meno efficiente. Per evitare ciò, occorre fare in modo di aumentare la temperatura dell’acqua che esce dalla torre (oppure aumentare le dimensioni della torre).

La combinazione più efficiente energeticamente in questo caso è di avere un ΔT di 8°C, anche se cio si ottiene con un diametro costante delle tubazioni.

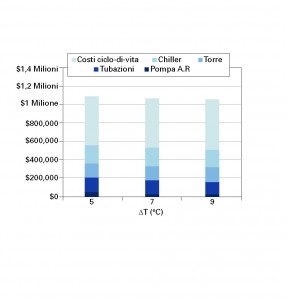

Le dimensioni delle tubazioni potrebbero essere ridotte nel caso di ΔT più elevati, risparmiando sul costo iniziale ma facendo aumentare il costo di energia alle pompe. La Figura 4 riporta i costi di ciclo-di-vita di un impianto ad acqua refrigerata di un grande edificio per uffici che sono stati analizzati sulla base di questa serie di articoli.

I costi della bolletta elettrica e quelli del ciclo-di-vita sono quelli usati per la valutazione delle misure da intraprendere per la conservazione di energia per lo standard 90.1 ($ 0,094/kWh e 14 di rapporto scalare che è poi il periodo di payback).

L’impianto è stato modellato con grande dettaglio (compresi i costi della torre e delle tubazioni) per tre diversi climi degli U.S.A.: California, Nuovo Messico e Chicago.

La Figura 4 mostra i risultati ottenuti per il clima di Chicago ma la tendenza è stata la stessa in tutte le tre zone considerate e cioè : i costi del ciclo-di-vita si sono ridotti al minimo nel caso del maggiore dei tre ΔT analizzati, che è di circa 8°C. Ciò è vero sia per gli edifici per uffici che per i data center ed anche per i chiller centrifughi di tipo monostadio e bistadio.

È risultato vero anche per le torri di raffreddamento con basso, medio ed alto approccio di temperatura (l’approccio ottimale sarà discusso nel prossimo articolo ma non ha alcun impatto sul ΔT ottimale).

In tutti i casi le dimensioni delle tubazioni, delle pompe, dei motori e dei comandi a frequenza variabile (VFD) si sono ridotti con l’aumento del ΔT e queste differenze di costo sono state l’incentivo principale fra le differenze del costo del ciclo-di-vita, come mostrato nella Figura 4.

Le differenze nel consumo di energia fra le varie opzioni non sono così significative poiché i risparmi sui consumi delle pompe e dei ventilatori compensano largamente (ma non completamente) l’aumento del consumo di energia dei chiller.

Altri studi effettuati hanno ricavato che anche il ΔT dell’acqua ai condensatori di circa 8°C è ottimale e che è possibile persino ridurre il costo annuale dell’energia.

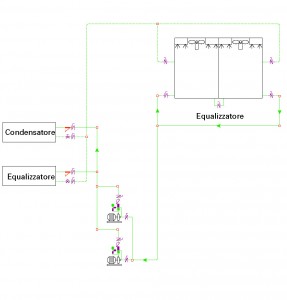

L’impianto analizzato (mostrato schematicamente nella Figura 5) aveva una distanza relativamente breve fra le torri ed i chiller.

Degli elevati ΔT offrirebbero un vantaggio ancora maggiore sul costo del ciclo-di-vita nel caso di impianti con maggiore distanza, quali quelli con i chiller nello scantinato e le torri sul tetto.

In base a questa analisi si può suggerire la seguente procedura per sfruttare il ΔT dell’acqua ai condensatori (campo della torre di raffreddamento):

– Calcolare la portata d’acqua ai condensatori per tutte le sezioni di tubazioni assumendo un ΔT di 8°C.

– Assumere le dimensioni prescelte delle tubazioni (come collettori, montanti e diramazioni) nel “circuito critico” (quello che

determina la pressione progettuale delle pompe) usando la Tabella 2 oppure lo spreadsheet LCCA.

– Una volta scelte le dimensioni delle tubazioni, usare la Tabella 2, o lo spreadsheet LCCA, all’inverso in modo da ricavare la

massima portata per ciascuna dimensione e, quindi, ricalcolare il ΔT in ogni tubazione usando queste portate.

– Il ΔT calcolato più grande in qualsiasi segmento di tubazione costituisce il ΔT progettuale dell’impianto. Ricalcolare quindi

tutte le portate usando questo ΔT.

Questa procedura cerca di rendere al minimo i costi mediante la massima riduzione possibile delle dimensioni delle tubazioni ma, anche, avvantaggiandosi delle risultanti dimensioni per ridurre al minimo il ΔT e l’energia consumata dai chiller.

Il consumo di energia delle pompe sarà un po’ più elevato se fosse usato semplicemente un ΔT di 8°C ma questo consumo è piccolo rispetto all’impatto di un elevato ΔT sul consumo di energia dei chiller. Un esempio di quanto sopra viene riportato qui di seguito.

Esempio: Dimensionamento delle tubazioni dell’acqua ai condensatori

La Figura 5 mostra lo schema di un impianto frigorifero con capacità di 3500 kW per un edificio per uffici in California.

Ognuna delle pompe, chiller e torre di raffreddamento è dimensionata per il 50% del carico.

Assumendo una efficienza iniziale del chiller pari a un COP di 6.3, il calore smaltito è di circa 4100 kW con un ΔT di 8,3°C, ciò corrisponde ad una portata totale di acqua ai condensatori pari a ca. 480 m³/h e la portata per ogni singolo pezzo del macchinario è di 215 m³/h (vedere Tabella 8, colonna 3).

Nel caso che questo impianto sia completo di un economizzatore lato aria, l’impianto frigorifero rimarrà in esercizio per circa 2000 ore/anno. Supponendo di avere una portata costante e una velocità costante, è possibile utilizzare la Tabella 3 per il dimensionamento delle tubazioni. Poiché la sala macchine della centrale frigorifera non è sensibile ai rumori, si possono usare i diametri delle tubazioni riportati sul lato sinistro della Tabella 3. I diametri delle tubazioni di questo esempio, per ciascuna delle due sezioni sono riportati nella colonna 4 della Tabella 8.

Quindi, i diametri delle tubazioni così scelti vengono “massimizzati” usando le massime portate per ciascuno di essi come indicato nella Tabella 3 (riportati nella colonna 5 della Tabella 8) ed il ΔT di ciascuna sezione di tubazione viene ricalcolata usando questa portata.

Viene quindi scelto il ΔT più alto nella colonna 6 (8 °C) e le portate vengono ricalcolate usando questo ΔT (Tabella 8, ultima colonna). Queste portate dovrebbero essere usate per scegliere i chiller, le torri e le pompe.

Tabella 8 – Esempio di dimensionamento delle tubazioni dell’acqua ai condensatori

| Sezione tubazione | Applicazione | Portata m³/h conΔT = 8,3°C | Dimensionitubazionida Tab.3 | Massima portatam³/h da Tab.3 | ΔT alla massima portatam³/h | Portatam³/h al massimo ΔT |

| Tubazionecomune | Portata costante/velocità costante,2000 ore,non sensibile | 430215 | 10”8” | 440275 | 8°C6,5 °C | 440220 |

Conclusione

Questo articolo, il terzo della serie, riassume le tecniche di progettazione di un impianto frigorifero ad acqua refrigerata che possono aiutare i tecnici nell’ottimizzazione del loro progetto con relativa facilità.

Nell’articolo sono stati discussi il dimensionamento ottimale delle tubazioni e l’ottimizzazione delle temperature dell’acqua refrigerata e dell’acqua ai condensatori.

Nel prossimo articolo sarà presentata la scelta ottimale dei chiller e delle torri di raffreddamento.

Bibliografia:

S.T.Taylor, “Optimizing Design & Control of Chiller Water Plants – Part 3: Pipe Sizing and Optimizing ΔT”