La stagione estiva, per una professione che vive costantemente in battaglia contro le temperature estreme, costituisce un banco di prova piuttosto interessante per misurare la propria capacità e propensione all’efficienza, al risparmio economico ed all’ambiente.

La stagione estiva, per una professione che vive costantemente in battaglia contro le temperature estreme, costituisce un banco di prova piuttosto interessante per misurare la propria capacità e propensione all’efficienza, al risparmio economico ed all’ambiente.

Sia nella refrigerazione che nella climatizzazione, il raggiungimento di una capacità di scambio energetico ottimale con il mezzo termoportante è fondamentale.

Ma siamo a luglio, e ormai è tempo di vacanze e di mare, sia per chi se le può godere, sia per chi deve permettere a questi ultimi di godersele. Negozi, supermercati, alberghi, musei. In ogni dove i nostri operatori sono pronti e all’opera per permettere ai visitatori e vacanzieri di godere del benessere delle isole di microclima che permettono la salubrità alimentare ed il comfort personale.

In questo periodo il centro del mondo diventano le località di montagna e… di mare. E qui, nelle riviere, il frigorista (purtroppo) non si può permettere di presentarsi con infradito e costume, ma deve, tra le altre cose, verificare lo stato dei condensatori costantemente esposti all’aria salmastra, che tanti problemi comporta per i gerenti e proprietari delle strutture d’accoglienza.

Nonostante il caldo, occorre tener ben presenti i DPI, i dispositivi individuali di protezione (per non violare il famigerato DM 81) e monitorare costantemente lo stato e le prestazioni delle attrezzature.

Nonostante il caldo, occorre tener ben presenti i DPI, i dispositivi individuali di protezione (per non violare il famigerato DM 81) e monitorare costantemente lo stato e le prestazioni delle attrezzature.

Per essere specifici, gli ambienti in prossimità del mare sono caratterizzati da abbondanza di cloruro di sodio (sale) che è trasportato da schizzi, nebbie o foschie. E l’atmosfera salina conduce di per sé alla corrosione ma, soprattutto, agisce come catalizzatore di corrosione in presenza di emissioni industriali.

La “batteria”, o pacco alettato, comunemente esposta alle condizioni salmastre, nella sua versione base è costituita da tubo in rame ed alette in alluminio. Gruppi frigoriferi, condensatori ad aria, dry coolers sono comunamente adoperati per realizzare le condizioni richieste e, dalla sua prestazione, dipende buona parte del consumo energetico di un sistema di refrigerazione.

Il frigorista, sebbene al mare, sa riconoscere nelle batterie il fluido primario che scorre nei tubi. Può essere acqua, refrigerante, vapore, mentre il fluido secondario che attraversa le alette è, invariabilmente, aria.

L’ambiente marino, sebbene gradevole e raccomandato per la salute di grandi e piccini comporta il fenomeno della corrosione, un processo che porta all’alterazione o alla distruzione di un metallo.

Le due forme più comuni di corrosione sulle batterie sono note come:

- corrosione galvanica;

- corrosione da impatto atmosferico.

Le batterie per la condensazione ad aria sono tipicamente formate da due metalli dissimili, che, a causa della presenza dell’umidità salmastra, risultano elettricamente collegati a causa dell’elettrolita. Si genera così una reazione che porta alla scomparsa dell’alluminio, meno nobile del rame, che verrà corroso.

In prossimità delle nostre spiagge, l’atmosfera salina conduce di per sé alla corrosione. Se l’ambiente marino ha anche componenti di emissione industriale, si ha probabilmente la peggiore situazione dal punto di vista della corrosione. I contaminanti industriali come lo zolfo e gli ossidi di azoto sono spesso rilasciati dalla combustione di combustibili fossili. Questi gas (tipicamente SOx e NOx) si accumulano nell’atmosfera e ritornano a terra sotto forma di piogge acide o rugiade a basso pH (rugiade acide). Accompagnati da particelle di ossidi metallici, cloruri, solfati, acido solforico, carbonio e composti di carbonio, in presenza di ossigeno, acqua o alta umidità possono essere molto corrosive.

In prossimità delle nostre spiagge, l’atmosfera salina conduce di per sé alla corrosione. Se l’ambiente marino ha anche componenti di emissione industriale, si ha probabilmente la peggiore situazione dal punto di vista della corrosione. I contaminanti industriali come lo zolfo e gli ossidi di azoto sono spesso rilasciati dalla combustione di combustibili fossili. Questi gas (tipicamente SOx e NOx) si accumulano nell’atmosfera e ritornano a terra sotto forma di piogge acide o rugiade a basso pH (rugiade acide). Accompagnati da particelle di ossidi metallici, cloruri, solfati, acido solforico, carbonio e composti di carbonio, in presenza di ossigeno, acqua o alta umidità possono essere molto corrosive.

Detto allora che, sin dalla fase di progettazione, la selezione del componente più opportuno è fondamentale (vedi il box nella pagina), la manutenzione lo diventa ancor di più.

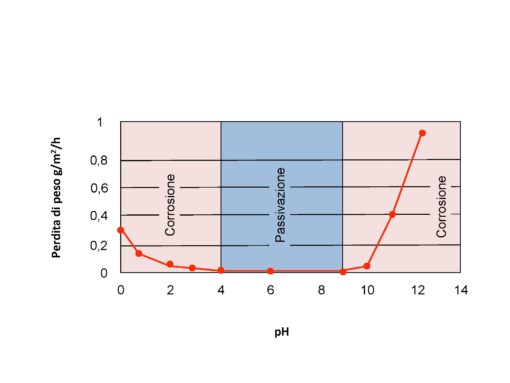

Una delle caratteristiche che rende l’alluminio interessante è la sua capacità di passivare, creando uno strato di ossido superficiale compatto. Questo comportamento vale in condizioni ambientali standard con concentrazioni di agenti aggressivi moderate e temperature non elevate. La classica patina bianco traslucido preannuncia l’auto protezione, ma anche una riduzione delle prestazioni della batteria.

Le alette di scambio non trattate fisicamente, chimicamente o a livello di copertura nanometrica, possono, se passivate in presenza di atmosfere moderatamente aggressive, ridurre drasticamente la loro conducibilità termica. Per l’alluminio è dell’ordine di 290 W/mK, mentre per l’Al2O3 è circa 25/30 W/mK, quasi un decimo!

Deterioramento (in perdita di peso) dell’alluminio in funzione del pH dell’ambiente

Ecco perché, il trattamento superficiale del pacco batteria è sempre un obbligo, soprattutto se le installazioni sono fatte a Jesolo…

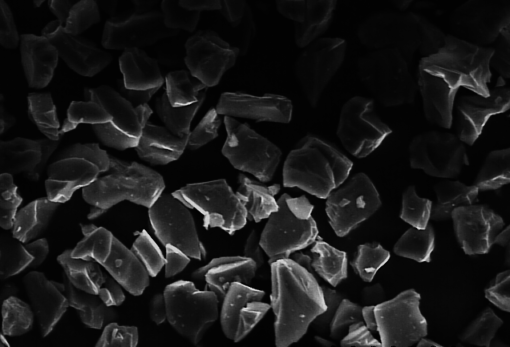

Al frigorista non mancherà di intervenire anche per la pulizia e la costante rimozione della patina che si viene a formare per il passaggio dell’aria. L’aletta è in contatto stretto con il tubo che, infatti, è espanso all’interno del collare delle alette. Il primo effetto dell’inquinamento sull’aletta è il deposito di sporcizia su di essa, che isola parzialmente la superficie di scambio secondario dal contatto con l’aria. Successivamente, succede che quando le particelle di sporcizia sono state in contatto per un tempo sufficiente ed il processo di corrosione è iniziato (corrosione da impatto atmosferico), la superficie alettata comincia a  degradarsi, diminuendo così la capacità di scambio termico.

degradarsi, diminuendo così la capacità di scambio termico.

Non bisogna dimenticare che lo spessore di un’aletta è dell’ordine di grandezza di 0.17 mm e la corrosione non impiega molto tempo a degradare uno spessore di metallo così sottile. Nello stesso tempo la corrosione galvanica, che appare al contatto bimetallico tra rame ed alluminio consuma il collare eliminando il contatto stretto tra tubo ed aletta. Diminuendo quindi ulteriormente lo scambio termico.

La scomparsa del collare espone il tubo: qualche cristallo vi si può depositare e questo può portare ad una corrosione perforante che provoca una fuga del fluido primario. Se questo è refrigerante, come nel caso di batterie condensanti, ciò comporterà l’arresto forzato dell’unità, aggiungendo, nello stesso tempo, altre sostanze inquinanti nell’atmosfera.

Prima di concedersi una pausa per la lettura in spiaggia, sarà bene comprendere l’impatto della mancata manutenzione o imperfetta protezione di una batteria di scambio.

Iniziamo da una situazione standard. Varie sorgenti riportano che alcune misure, svolte in collaborazione con alcuni primari costruttori Europei di Chillers ed unità Roof-Top ad alta

Efficienza, mostrano – dopo quindici anni di osservazione diretta – che esiste un fenomeno che porta nei Chillers, al passare degli anni, ad una crescita della temperatura di condensazione, rispetto alle condizioni iniziali (macchina nuova) e a parità di altre condizioni.

Mediamente, ad ogni grado in più di temperatura di condensazione corrisponde un aumento di consumo elettrico di circa il 2% (consumo relativo ai soli compressori), come misurato in più occasioni ed in diverse prove sperimentali sul campo, nel caso in cui non siano stati previsti interventi di manutenzione sulla batteria. Nel caso di una macchina da circa 300kW, la dissipazione economica può essere dell’ordine dei 10mila euro, ed a questo va aggiunto il maggior tempo di funzionamento della unità frigorifera per raggiungere il livello di temperatura desiderato.

Insomma, andare al mare può significare, nel caso in cui anche il frigorista sia andato in spiaggia, una spesa significativa.

A questo degrado sarà soggetta anche una macchina in classe energetica A dopo un certo periodo di tempo, che dipenderà dalle condizioni ambientali del luogo di installazione, perdendo la loro caratteristica se non fossero manutenute adeguatamente o non avessero un idoneo trattamento anticorrosione sulla batteria.