In auge da sempre come refrigerante per le sue eccezionali caratteristiche termodinamiche, l’ammoniaca trova oggi nuove frontiere di applicazione e potrebbe diventare anche una via di decarbonizzazione dell’economia, oltre a continuare ad essere un refrigerante per certi aspetti insostituibile

Insuperabile: così descrive il refrigerante ammoniaca chi lo usa ormai da tempo, riferendosi alle sue eccellenti caratteristiche termodinamiche che, di fatto, l’hanno resa il refrigerante più a lungo usato nella storia della refrigerazione. Indiscussa nelle applicazioni industriali su grande scala, su più piccola scala ha iniziato a condividere gli spazi con la CO2, preferita talora per la sua minore tossicità rispetto al refrigerante azotato. Questa caratteristica dell’ammoniaca è ben nota anche se troppo spesso indiscriminatamente usata da parti con altri interessi per dissuaderne dall’uso. Esistono sicuramente alcuni rischi intrinseci quando si lavora con l’ammoniaca: non bisogna negarli ma nemmeno esagerarli. Una certa diligenza quando si è in presenza di questa sostanza chimica è fondamentale. Ma, come dimostrano i fatti, l’evoluzione delle tecnologie nell’utilizzo della ammoniaca sono andate di pari passo con l’evoluzione della sicurezza nell’uso: la tenuta degli impianti, l’evoluzione dei sistemi di allarme e di contenimento delle perdite hanno raggiunto livelli tali per cui oggi gli incidenti causati da questo refrigerante sono negligibili rispetto a quelli causati da altri refrigeranti. In dialogo con Alexander Cohr Pachai, uno dei nomi più autorevoli nel mondo della refrigerazione europea ad ammoniaca, grazie alla sua lunga esperienza in questo campo.

Insuperabile: così descrive il refrigerante ammoniaca chi lo usa ormai da tempo, riferendosi alle sue eccellenti caratteristiche termodinamiche che, di fatto, l’hanno resa il refrigerante più a lungo usato nella storia della refrigerazione. Indiscussa nelle applicazioni industriali su grande scala, su più piccola scala ha iniziato a condividere gli spazi con la CO2, preferita talora per la sua minore tossicità rispetto al refrigerante azotato. Questa caratteristica dell’ammoniaca è ben nota anche se troppo spesso indiscriminatamente usata da parti con altri interessi per dissuaderne dall’uso. Esistono sicuramente alcuni rischi intrinseci quando si lavora con l’ammoniaca: non bisogna negarli ma nemmeno esagerarli. Una certa diligenza quando si è in presenza di questa sostanza chimica è fondamentale. Ma, come dimostrano i fatti, l’evoluzione delle tecnologie nell’utilizzo della ammoniaca sono andate di pari passo con l’evoluzione della sicurezza nell’uso: la tenuta degli impianti, l’evoluzione dei sistemi di allarme e di contenimento delle perdite hanno raggiunto livelli tali per cui oggi gli incidenti causati da questo refrigerante sono negligibili rispetto a quelli causati da altri refrigeranti. In dialogo con Alexander Cohr Pachai, uno dei nomi più autorevoli nel mondo della refrigerazione europea ad ammoniaca, grazie alla sua lunga esperienza in questo campo.

Alla luce del Green Deal europeo e del nuovo volto che va delineandosi del regolamento F-gas, quale ruolo potrebbe giocare l’ammoniaca?

L’ammoniaca è sempre stata un refrigerante popolare in alcune applicazioni, soprattutto in quelle di dimensioni industriali. In alcuni paesi è più popolare che in altri per molte ragioni. Il potenziale rischio per la sicurezza è sempre stato una delle principali preoccupazioni per i legislatori e gli utenti, ma non si basa su fatti concreti e piuttosto su allarmismi da parte di soggetti diversi, con altri interessi. Se si esaminano le statistiche e i dati storici, si scopre che muoiono più persone a causa di altri refrigeranti che dell’ammoniaca come refrigerante. Inoltre, la maggior parte degli incidenti con l’ammoniaca avviene nel business agricolo dove persone senza particolari qualifiche sono autorizzate a guidare trattori che trasportano grossi carichi di ammoniaca.

Come refrigerante l’ammoniaca è molto sicura, efficiente e affidabile; le perdite sono molto rare e possono essere affrontate con l’installazione di scrubber nella sala macchine, come nei centri di prova delle aziende che producono impianti ad ammoniaca, dove si testano le apparecchiature ogni giorno per tutto l’anno. Vi sono utenti che hanno stabilimenti in aree fortemente abitate e anche qui si è installato uno scrubber per assorbire l’ammoniaca che potrebbe essere rilasciata durante l’assistenza e la manutenzione. Con la crescente necessità di decarbonizzare il riscaldamento degli edifici e dei processi industriali, le pompe di calore stanno ricevendo più attenzione che mai. Le reti di teleriscaldamento installano spesso pompe di calore ad ammoniaca, che possono fornire acqua calda fino a circa 90-95°C. L’aspetto positivo dell’ammoniaca è che un po’ di acqua o di aria nel sistema può essere rimossa facilmente e non provoca reazioni chimiche nel sistema creando prodotti di degradazione o acidi tossici a livelli di temperatura elevati, come succede con altri refrigeranti.

E ora, con la maggiore attenzione all’idrogeno come combustibile, potrebbe aumentare anche la quantità di ammoniaca verde, dove l’idrogeno necessario per la produzione deriva non dal gas metano ma dall’acqua. Questo soddisferebbe tutti i requisiti dei legislatori e renderebbe la tecnologia ancora più ecologica. L’ammoniaca non contribuisce al riscaldamento globale e può essere facilmente eliminata aggiungendovi acqua, sfruttando la grande affinità tra queste due molecole. L’ammoniaca si combina chimicamente con l’acqua formando idrossido di ammonio e in questa forma la si usa anche in applicazioni domestiche che contengono in genere tra il 5 e il 10% di ammoniaca.

Che relazione c’è tra “l’attenzione all’idrogeno” e l’ammoniaca?

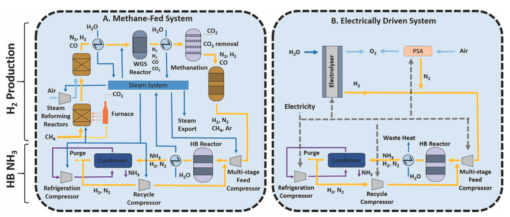

L’ammoniaca è considerata uno dei modi migliori per trasportare l’idrogeno nella sua forma più pura, nonché una base per la produzione stessa di H2. Le pressioni sono più basse e disponiamo già di tutte le tecnologie per il trasporto dell’ammoniaca mentre l’idrogeno richiede recipienti a pressioni più alte (700 bar o più) rispetto all’ammoniaca (30 bar) e quindi più pesanti con una conseguente maggiore impronta di CO2 per il trasporto. Inoltre, l’efficienza dell’H2 con le sue perdite intrinseche durante la produzione è un altro argomento a favore dell’utilizzo dell’ammoniaca per evitare le perdite prima di arrivare al consumo. Ma naturalmente per dare un vero contributo alla mitigazione del cambiamento climatico bisogna privilegiare l’utilizzo di idrogeno e ammoniaca verde, dove l’elettricità utilizzata per i processi deriva da fonti rinnovabili e dove l’idrogeno viene prodotto per elettrolisi dall’acqua.

Quale è stata l’evoluzione dei sistemi ad ammoniaca negli ultimi anni?

Nell’ultimo decennio l’attenzione si è concentrata maggiormente sulla riduzione della carica e sull’efficienza. La riduzione della carica è iniziata sostanzialmente dopo un incidente avvenuto nel 2013 nell’azienda di fertilizzanti West Fertilizer, in Texas, in seguito all’esplosione in un impianto di fertilizzanti, causato, a quanto pare, dal nitrato di ammonio. Dopo l’incidente, l’allora Presidente degli Stati Uniti Obama firmò una norma secondo cui i sistemi ad ammoniaca dovevano essere progettati per “cariche ridotte”, ovvero inferiori a 10.000 libbre (USA) o circa 4500 kg. Nessun chiller ha questo tipo di carica, ma tutti i produttori si sforzano di progettare i loro sistemi per una carica di ammoniaca più bassa possibile.

Si sta diffondendo una tendenza per cui i sistemi ad ammoniaca con pompa di circolazione personalizzati o addirittura a espansione diretta hanno una carica inferiore rispetto a quella utilizzata in precedenza e vengono definiti a bassa carica. Bisogna però anche dire che non esiste una definizione chiara di sistema a bassa carica, soprattutto perché non ha alcun senso parlare di bassa carica nei grandi impianti industriali. Ci sono molti impianti chimici molto più pericolosi di quelli ad ammoniaca, ad esempio con 50.000 tonnellate di etene C2H4, un’olefina tossica e molto più infiammabile dell’ammoniaca. Per altro, sulla base di quanto visto a Chillventa 2022, credo che i nuovi progetti e le nuove tecnologie renderanno i moderni sistemi ad ammoniaca ancora più sicuri di quanto non lo siano già.

Quello della sicurezza è un tema che spesso rischia di polarizzare il dibattito sull’uso dell’ammoniaca oscurandone invece le potenzialità e il livello di sicurezza raggiunta…

L’ammoniaca, in principio, è prodotta tramite processi biologici, viene decomposta tramite processi naturali e non contribuisce all’effetto serra. È ovunque intorno a noi, senza che ce ne accorgiamo, e anche la fisiologia degli esseri viventi – umani inclusi – si basa sia sull’NH3 che sull’NH4 in molti suoi processi. E vista la sua importanza per l’economia moderna è meglio imparare a convivere con essa in modo sicuro. Come già accennato, l’agricoltura è un utilizzatore di ammoniaca molto più importante dell’industria della refrigerazione e qui non ci sono altre opzioni che l’ammoniaca come fertilizzante per produrre il cibo da cui tutti dipendiamo. Quindi è obbligo di tutti noi lavorare in sicurezza con questa sostanza. Un modo per farlo è quello di migliorare l’istruzione e la formazione e, non da ultimo, l’applicazione delle norme da parte dei governi per verificare che coloro che lavorano con qualsiasi tipo di impianto di refrigerazione e condizionamento dell’aria siano in possesso dei certificati richiesti. Ci sono troppe persone sul campo che lavorano su sistemi in pressione senza sapere cosa stanno facendo e cosa può andare storto in caso di errore. Gli incidenti si verificano anche perché le persone eventualmente formate non sono regolarmente aggiornate sui prodotti con cui lavorano e sui rischi di un determinato prodotto, e questo vale per tutti i refrigeranti, non solo per l’ammoniaca.

Rimane il fatto che produrre ammoniaca oggi costi molta energia…

Non solo, ma vista l’attenzione alla economia all’idrogeno e le nuove possibilità di utilizzo che si stanno aprendo per l’ammoniaca, la sua produzione è destinata ad aumentare. E poiché appunto si tratta di un processo molto energivoro è più che mai necessario utilizzare energia rinnovabile per la sua produzione.

La produzione industriale di una molecola naturale

Il più grande utilizzatore di ammoniaca oggi è indubbiamente l’agricoltura che la usa – anche sotto forma di sali di ammonio – come fertilizzante azotato inorganico. Delle circa 176 milioni di tonnellate che vengono prodotte annualmente, l’80% viene utilizzato dalla agricoltura[1]. Con questi quantitativi, per altro necessari per cercare di sfamare quegli otto miliardi di persone che siamo appena diventati, è chiaro che non ci si può basare su una produzione naturale dell’ammoniaca ma che è necessario ricorrere ad una produzione industriale. Ciò non toglie che l’ammoniaca di per sé rimanga una molecola naturale, ovvero presente negli ecosistemi naturali e normalmente sintetizzata da organismi naturali.

Il processo di produzione industriale principalmente utilizzato è il processo Haber-Bosch che permette la sintesi di ammoniaca a partire da idrogeno e azoto molecolare in presenza di un catalizzatore. La produzione dell’idrogeno necessario per questa reazione è, dal punto di vista energetico, forse il punto critico nella catena di produzione dell’ammoniaca perché oggi esso viene per lo più prodotto da metano (o altri idrocarburi) via reforming a vapore e questo processo costa molta energia e produce molta CO2. Nel complesso, la produzione di ammoniaca risulta un processo altamente energivoro, che consuma circa l’1,8-2% della produzione globale di energia ed è responsabile di altrettante emissioni di CO2. A ben vedere la sintesi dell’ammoniaca è uno dei processi industriali con le maggior emissioni di CO2.

Ma di queste emissioni davvero il settore della refrigerazione è responsabile solo in minima parte: a seconda delle fonti si afferma che solo un 1 per mille dell’ammoniaca prodotta a livello globale venga utilizzata per la refrigerazione. L’ammoniaca utilizzata in refrigerazione è anidra, pura per almeno il 99,95%. Non può avere un contenuto superiore a 33 parti per milione (ppm) di acqua e l’olio non deve superare la concentrazione di 2 ppm. Tale purezza è essenziale per garantire il corretto funzionamento del sistema di refrigerazione.

Soprattutto in presenza di umidità, l’ammoniaca reagisce e corrode rame, zinco e molte leghe. Per la fabbricazione di contenitori, raccordi e tubazioni per l’ammoniaca anidra si devono usare solo ferro, acciaio, alcune gomme, plastiche e specifiche leghe non ferrose resistenti all’ammoniaca.

Verso la sintesi a impronta carbonica zero

Con i numeri e le produzioni indicate sopra è chiaro che di ammoniaca come refrigerante non vi sarà mai carenza. E anzi, con i nuovi interessi per questa molecola, come combustibile o come fonte di produzione di idrogeno, la sua sintesi è probabilmente destinata ad aumentare.

Per questo rimane fondamentale la ricerca di metodi di produzione meno energivori per poter arrivare davvero alla produzione della cosiddetta ammoniaca verde, a impronta carbonica zero. In generale sono allo studio diversi metodi per rendere la produzione più sostenibile ma va da sé che probabilmente il metodo più veloce per arrivare nel minor tempo possibile a una produzione quantitativamente interessante di ammoniaca verde sia rendere più sostenibili i processi attuali di produzione. In altre parole, si tratterebbe di utilizzare energia rinnovabile sia per il processo Haber-Bosch che per la produzione di idrogeno via elettrolisi. Questa trasformazione è tecnicamente possibile? Secondo quanto pubblicato da Smith et al (2020) in Energy Environ. Sci., 2020, 13, 331, il ciclo di sintesi dell’ammoniaca secondo Haber-Bosch può effettivamente trasformarsi da processo ad alta intensità di CO2 alimentato a metano in processo in cui l’idrogeno è prodotto dalla scissione dell’acqua e l’ammoniaca sintetizzata utilizzando elettricità rinnovabile. Ma una condizione per realizzare questa rivoluzione è non solo un aumento della produzione di energia rinnovabile ma anche un cambio di paradigma nella produzione dell’ammoniaca verso lo sviluppo di sistemi decentralizzati, con processi di produzione più agili, distribuiti e su piccola scala, in grado di allinearsi alle fonti di energia rinnovabile geograficamente isolate e intermittenti. Questa innovazione è possibile e democratizzerà ulteriormente la produzione, sottolineando ulteriormente per l’ammoniaca – come per la CO2 e il propano – la sua natura di refrigerante davvero disponibile per tutti, producibile ovunque, che non sottostà a brevetti o a importazioni da paesi terzi; aprirà le porte all’opportunità di produrre e accumulare ammoniaca vicino ai luoghi di consumo e in relazione alla disponibilità di fonti rinnovabili in modo da poter anche fornire velocemente una fonte energetica laddove e quando necessaria.

Decentralizzata e verde: l’ammoniaca prodotta con il vento

Un interessante impianto pilota per dimostrare la fattibilità di una produzione decentralizzata e su piccola scala di ammoniaca è stato realizzato da diversi partner tra cui l’Università di Cardiff, l’Università di Oxford e il Rutherford Appleton Laboratory. L’impianto consta di una parte di sintesi, una di accumulo e una di combustione di ammoniaca. Una turbina eolica fornisce l’energia elettrica necessaria per i processi di elettrolisi dell’acqua per la produzione di idrogeno e per il processo Haber-Bosch. L’impianto produce 30 Kg di ammoniaca “verde” al giorno. Un generatore da 30kW genera energia elettrica che viene immessa in rete.

L’intervista completa sul numero di febbraio di ZeroSottoZero