Tra i refrigeranti oggi disponibili sul mercato con bassissimo GWP e in grado di assicurare una elevata efficienza energetica in tutte le applicazioni in cui vengono utilizzati vi sono gli idrocarburi (HC), appartenenti al gruppo dei cosiddetti refrigeranti naturali perché costituiti da molecole non necessariamente derivanti da sintesi chimica ma naturalmente presenti in natura. Da qui il motivo per cui, una volta immessi accidentalmente nell’ambiente, essi non danno origine a reazioni a sorpresa con altre molecole nell’ecosistema e non hanno effetti dannosi perché sono appunto molecole che l’ecosistema “conosce bene”.

Tra i refrigeranti oggi disponibili sul mercato con bassissimo GWP e in grado di assicurare una elevata efficienza energetica in tutte le applicazioni in cui vengono utilizzati vi sono gli idrocarburi (HC), appartenenti al gruppo dei cosiddetti refrigeranti naturali perché costituiti da molecole non necessariamente derivanti da sintesi chimica ma naturalmente presenti in natura. Da qui il motivo per cui, una volta immessi accidentalmente nell’ambiente, essi non danno origine a reazioni a sorpresa con altre molecole nell’ecosistema e non hanno effetti dannosi perché sono appunto molecole che l’ecosistema “conosce bene”.

Gli idrocarburi non sono refrigeranti nuovi. Come scrive Daniel Colbourne nel prezioso documento intitolato “History of Flammable Refrigerants”, queste molecole hanno una lunga storia e tradizione, essendo usate come refrigeranti sin dagli albori della refrigerazione.

Oggi la loro diffusione sta vivendo interessanti sviluppi, proprio per le loro caratteristiche di sostenibilità ed efficienza durante la loro vita utile. Ma andando ad analizzarne i processi di produzione e i costi energetici ad essi legati, si potrebbe affermare che non sono sostenibili solo durante la loro vita utile ma anche prima, durante i processi di produzione e dopo, durante i processi di smaltimento. Come dire, dalla culla alla tomba. In dialogo con Daniel Colbourne, specializzato negli aspetti ambientali, di prestazione e sicurezza legati ai refrigerati alternativi.

Quali sono oggi i metodi per produrre i refrigeranti idrocarburi?

Dipende dal refrigerante. Gli idrocarburi saturi – etano (R170), propano (R290), isobutano R600a, butano (R600), pentano (R601), etc. – derivano in genere dal gas naturale. Il gas naturale è costituito soprattutto da metano (R50), in una frazione tipicamente dell’80-90% e il resto include altri HC e altri gas. Questa miscela è separata – in genere per frazionamento – e restituisce idrocarburi puri. Questi idrocarburi sono usati principalmente in processi chimici e come combustibili (ad esempio come LPG). Solo una piccolissima frazione viene usata come refrigerante. Per quanto riguarda il propene, sebbene la maggior parte di esso sia ottenuto attraverso un processo di cracking del propano nelle raffinerie, si trova talora anche nel gas naturale e ovviamente viene prodotto da alcuni frutti nel processo di maturazione. Oggi vi sono anche altri metodi per produrre HC, ad esempio per idrotrattamento degli oli vegetali (HVO) che danno bio-propano o altri bio-HC. Poiché questo processo usa biomasse è probabilmente preferibile che partire da materiale fossile. Non mi è noto se oggi queste fonti siano davvero usate per la produzione di refrigerante ma tecnicamente è fattibile.

Vi sono stime di quale frazione di HC prodotti venga utilizzata come refrigerante?

Una frazione molto, molto piccola. Se assumiamo che il consumo di refrigeranti HC è circa qualche decina di tonnellate per anno, laddove il mercato degli idrocarburi è di circa 400-500 milioni di tonnellate anno, la frazione è molto meno di un percento.

Con questi processi di produzione in principio ogni Paese che abbia una raffineria può produrre questi refrigeranti, senza dover pagare nessun diritto di utilizzo o avere restrizioni dovute a brevetti?

Corretto. In questo senso, l’uso di refrigeranti puri HC in un sistema di refrigerazione convenzionale non è controllato. Negli anni ci sono stati vari brevetti che hanno riguardato miscele di HC ma per quanto ne so sono insignificanti. Ci sono studi di decenni fa prima di questi brevetti in cui venivano utilizzati HC misti; quindi, sarebbe difficile sostenere che una data miscela non sia uno sviluppo ovvio. Allo stesso modo esistono numerosi (centinaia) di brevetti che riguardano gli HC in determinati tipi di sistemi e apparecchiature. Ma non sono a conoscenza del fatto che qualcuno non sia in grado di produrre un particolare pezzo di attrezzatura RACHP utilizzando HC a causa di una violazione di brevetto.

Naturale, si o no?

Talora si sentono affermazioni secondo cui questi refrigeranti non possono essere considerati naturali e chiamati tali perché loro – come l’ammoniaca e la CO2 – sono prodotti in maniera industriale. Cosa rispenderebbe a questa affermazione?

Dipende da come si definisce naturale. Alcuni classificano come naturale un refrigerante che deriva da fonti naturali. Altri come una sostanza che già esiste in natura. In genere l’argomento è che se una sostanza fa parte di cicli e processi naturali da milioni di anni nella storia della terra, allora l’utilizzarla e l’immetterla nell’ecosistema probabilmente non ha risvolti negativi sull’ambiente. Naturalmente la CO2 rispetta questo criterio ma ora abbiamo un po’ di problemi con questa molecola perché ne abbiamo emessa troppa. Tuttavia, se ammoniaca, CO2 e HC fossero non intenzionalmente emessi nell’ecosistema nelle stesse quantità di CFC, HCFC e HFC il loro impatto sul clima sarebbe irrisorio perché il loro GWP è molto basso laddove invece le altre molecole hanno GWP di centinaia o migliaia di volte superiori.

Costi energetici

Esistono calcoli dei consumi energetici coinvolti nella produzione di HC?

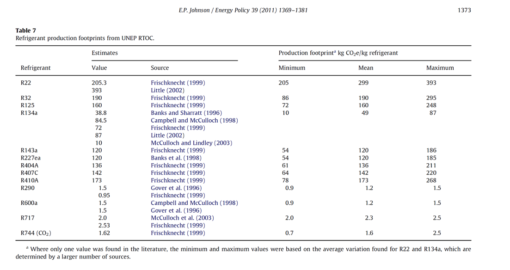

Sì, ora ci sono molti dati su questo. Esprimendo il consumo di energia (e le emissioni associate derivanti dall’uso di energia e dalle emissioni durante la lavorazione) in termini di kgCO2-eq per kg di HC, gli HC (compreso l’R1270) sono generalmente responsabili di circa 0,5 – 1 kg di CO2 per kg di HC. Ci sono alcuni calcoli fatti da E.P Johnson nel 2011, anche se questi sono abbastanza datati. Valori più recenti per gli HC danno fattori di emissione inferiori a 0,5 kgCO2/kg. In ogni caso, il valore varia in funzione delle caratteristiche e dell’efficienza dell’impianto di raffineria, della qualità del gas naturale, ecc. Per quanto riguarda gli HC “bio”, le emissioni di produzione sarebbero circa le stesse degli HC di origine fossile, ma non vi è GWP “indiretto” (ad esempio quello derivante dalla decomposizione dei prodotti del gas) perché il carbonio origina da biomassa. In confronto, i valori per i refrigeranti fluorurati sono molto più elevati e si estendono su un intervallo più ampio. Naturalmente, i valori pubblicati dai produttori di refrigerante sono molto inferiori a quelli di fonti indipendenti. Inoltre le emissioni sono molto sensibili a seconda del singolo impianto di produzione, poiché alcuni possono emettere molte specie fluorurate intermedie con GWP molto elevato (ad esempio R23). Le emissioni di alcuni HFC insaturi (HFO) sono ancora più elevate – circa il doppio – rispetto agli HFC convenzionali a causa del processo di produzione più energivoro. Naturalmente, man mano che i produttori ottimizzano i loro processi di produzione, è probabile che le emissioni legate alla produzione si riducano. Ad ogni modo, poiché gli HC sono usati come materie prime per la produzione di fluorocarburi, la loro energia di produzione e le loro emissioni devono essere sostanzialmente inferiori a quelle dei fluorocarburi che vengono utilizzati per produrre.

Il fine vita

Cosa succede con i refrigeranti HC quando un impianto o una macchina giunge a fine vita? Hanno bisogno di un trattamento speciale?

Come al solito, dipende. Per gli apparecchi che rientrano nella direttiva RAEE, che vengono raccolti e adeguatamente trattati, tutto il refrigerante viene estratto e smaltito correttamente. Di solito questo avviene in un impianto di incenerimento. Per le macchine più grandi (per quantità che si aggirano sui chilogrammi o più), il refrigerante dovrebbe essere recuperato e riutilizzato, come succede anche con altri refrigeranti. È probabile che con sistemi di dimensioni intermedie, gli HC siano spesso scaricati nell’atmosfera. Come al solito, la pratica probabilmente dipende dall’azienda, dall’individuo, dal particolare rischio di infiammabilità e dalle normative locali. In ogni caso, nella maggior parte dei casi non necessitano di “trattamenti speciali” dal punto di vista ambientale; in confronto, ogni anno si emettono circa un milione di tonnellate di HC dalle bombolette aerosol, mentre le emissioni di refrigeranti HC sono probabilmente dell’ordine di poche centinaia di tonnellate. Non che questo le renda più accettabili, ma ne ridimensiona l’impatto.

Il “grande” tema

Gli idrocarburi sono infiammabili, ma considerando che nella vita moderna ci sono così tanti materiali infiammabili che utilizziamo quotidianamente e considerando che probabilmente stiamo entrando nell’era dell’idrogeno, questo argomento non sembra un po’ sopravvalutato? In altre parole: dove finisce la paura ingiustificata e dove inizia il rischio?

Ci sono alcuni aspetti da considerare. In primo luogo, una prospettiva di rischio generale: c’è un rischio di fondo di incendio con qualsiasi attrezzatura RACHP, a causa dell’uso dell’elettricità. In alcuni paesi esistono statistiche complete che mostrano che gli incendi per cause elettriche delle apparecchiature RACHP (che spesso portano a incendi negli edifici) si verificano in circa 1 unità su 100.000 all’anno (indipendentemente dal tipo di refrigerante, infiammabile o non infiammabile). Il rischio aggiuntivo di incendio dovuto all’accensione di HC fuoriusciti durante il “normale funzionamento”, supponendo che le regole di sicurezza siano state rispettate, è compreso tra 1 su 1.000.000.000 – 1.000.000, a seconda del tipo di apparecchiatura, luogo di installazione, caratteristiche di progettazione, ecc. Quindi il rischio aggiuntivo derivante dall’uso del refrigerante infiammabile è solitamente una frazione molto piccola del rischio di fondo, soprattutto se l’apparecchiatura è ben progettata. Confrontando il rischio di incendio con quello degli apparecchi a gas (cucine, caldaie per riscaldamento, ecc.) che presentano un rischio di incendio di circa 1 su 10.000 all’anno rispetto, ad esempio alle pompe di calore HC, si evidenzia come ancora meno significativo sia il rischio incrementale dovuto al refrigerante infiammabile. Quando si quantifica il rischio aggiuntivo che risulta essere nell’ordine di frazioni di percentuale del rischio di incendio di fondo, tali valori sarebbero da considerare trascurabili, ovvero il tasso di incidenza previsto è così piccolo da avere scarso significato pratico (in relazione ad altri rischi quotidiani).

Si potrebbe obiettare che, se si verificasse un incendio elettrico, la presenza di HC nel sistema potrebbe rendere l’incendio più grave. Tuttavia, nei test si osserva che non è proprio così. Considerando la quantità di materiali combustibili (schiume, plastica, oli, ecc.) nella maggior parte delle apparecchiature, la differenza di rilascio di energia in caso di incendio è quasi indistinguibile tra refrigeranti infiammabili e non infiammabili. Inoltre, la combustione di HC produce molti meno prodotti di decomposizione tossici rispetto alla combustione di HFC.

Un altro punto è che, probabilmente a causa della necessità di evitare scintille di componenti elettrici, con gli HC vengono selezionate componenti più sicuri e affidabili, portando così a un minor numero di incendi elettrici di fondo. Uno studio del 2015 ha analizzato la frequenza degli incendi provocati dai frigoriferi domestici nel Regno Unito nel periodo in cui sono passati dall’R134a all’R600a. La maggior parte delle cause (se non tutte) sono incendi elettrici. Certo, non sarebbe opportuno affermare che la riduzione degli incendi è dovuta all’introduzione dell’R600a – poiché nel tempo la qualità del design degli elettrodomestici e dell’impianto elettrico sarebbe comunque migliorata – ma è evidente che l’incidenza degli incendi non è aumentata.

In secondo luogo, alcune circostanze potrebbero portare a frequenze di accensione più

elevate del previsto, ad esempio quando i tecnici e/o i produttori non fanno le cose correttamente e di conseguenza potrebbero potenzialmente portare a frequenze di accensione molto più elevate, lesioni, danni e così via. Ad esempio, una piccola svista nella progettazione di un prodotto fabbricato in serie potrebbe comportare un’incidenza molto più elevata di eventi di accensione. Questo è più probabile con alcuni tipi di apparecchiature (ad es. quelli con involucro chiuso) rispetto ad altri (unità relativamente aperte, come gli AC), ma è comunque una preoccupazione valida.

Più preoccupanti sono i potenziali errori dei tecnici. Anche se un tecnico è ben formato ed esperto (“competente”), si possono commettere errori, soprattutto se la fiducia in sé stessi è troppo alta e vengono prese sempre più scorciatoie a causa dell’esperienza precedente che “dimostra” che le scorciatoie non portano a problemi! Abbiamo condotto uno studio alcuni anni fa e abbiamo scoperto che non avere (o non utilizzare) determinati strumenti o apparecchiature di servizio necessari in determinate attività di manutenzione potrebbe portare a una probabilità molto maggiore di errori e quindi di accensione. Ovviamente, la gestione del refrigerante (installazione, riparazione, smantellamento) è la fase della vita con il rischio di gran lunga maggiore (di infiammabilità e, naturalmente, di tutti gli altri rischi). Quindi gli errori qui possono portare a risultati molto peggiori del previsto. Come sappiamo, una formazione adeguata e regolare è una parte importante della risposta.

Il terzo punto di vista è forse la preoccupazione dei produttori. Per i sottosettori che hanno avuto una buona espansione di mercato e si aspettano di continuare in questa direzione, con crescite davvero elevate, (ad esempio AC, pompe di calore, ecc.), è probabile che vi sia la preoccupazione di fondo che anche un numero limitato di incidenti possa compromettere la crescita. La notizia di incidenti che coinvolgono un particolare prodotto potrebbe diffondersi ampiamente. Poiché l’obiettivo principale di un’impresa è generare profitto e non ridurre al minimo l’impatto ambientale, il rischio percepito per l’azienda potrebbe essere troppo da tollerare. Con o senza idrogeno (si ricordi che utilizziamo GPL e gas di rete da decenni), i rischi sono decisamente sopravvalutati. Tuttavia, questa non può essere una scusa per essere negligenti.

Quali sono, secondo Lei, oggi i veri ostacoli tecnici ancora esistenti ad un uso più ampio degli HC come refrigeranti?

Ebbene, oggi ci sono molti meno ostacoli rispetto al passato. Ad esempio, attualmente è disponibile una varietà molto maggiore di compressori e componenti di sistema; molti più ingegneri comprendono meglio la progettazione delle apparecchiature HC, sia in termini di ciclo/sistema che di sicurezza ed elettrico. L’ostacolo di gran lunga più significativo sono i requisiti restrittivi – principalmente i limiti di dimensione della carica del refrigerante – all’interno degli standard di sicurezza. Anche se in molti casi gli HC possono essere applicati facilmente, in altri casi i limiti di carica sono altamente restrittivi. Ad esempio, un produttore desidera realizzare una macchina da 10 kW che potrebbe essere installata in una situazione A o B. Tuttavia, i limiti di carica per gli HC ne precludono l’installazione nella situazione B. Poiché il produttore non vuole limitare l’applicabilità e quindi le vendite del suo ottimo prodotto, sceglie di non impiegare un HC. Se i limiti di carica previsti dagli standard di sicurezza fossero molto più inclusivi, i principali ostacoli – a parte quelli psicologici, citati in precedenza – diminuirebbero. Attualmente, sono in corso lavori per porre rimedio a questo problema, ma è un processo lento e si possono prevedere solo cambiamenti di passo relativamente piccoli con ogni revisione.

A parte le quantità di refrigerante consentite, quando si progetta un impianto o una macchina, i refrigeranti A2L e A3 richiedono le stesse precauzioni di progettazione, produzione e manutenzione?

Dipende. Ogni refrigerante ha proprietà termofisiche diverse, quindi, in linea di principio, il design di ciascun sistema dovrebbe essere adattato al refrigerante utilizzato; differenze nella progettazione del compressore, nella progettazione dello scambiatore di calore, nella selezione dell’olio, ecc. Le procedure di produzione sarebbero sostanzialmente le stesse. Le precauzioni di manutenzione dovrebbero essere simili, ma se il tecnico rilasciasse accidentalmente una grande quantità di HC durante la manipolazione del refrigerante, sarebbe più suscettibile all’accensione rispetto a un rilascio simile di A2L. Al contrario, con un A2L il tecnico deve prestare molta più attenzione all’aspirazione accidentale di aria nel sistema a causa della possibilità di esplosioni interne del compressore (che, per inciso, hanno provocato molte più vittime rispetto ad errori legati alla manipolazione di HC)

Per approfondimenti

- Johnson, Eric P., 2011. “Air-source heat pump carbon footprints: HFC impacts and comparison to other heat sources,” Energy Policy, Elsevier, vol. 39(3), pages 1369-1381, March.

- Colbourne, D. July 2015. “Using R290 in the residential air conditioner: safety and standards: Risk assessment on using R290 in other countries”. Proc. 36th Meeting of the Open-ended Working Group of the Parties to the Montreal Protocol – CHEAA Side Event, UNESCO, Paris, France.

- Colbourne D. 2021. “History of Flammable Refrigerants” disponibile al sito ior.org.uk

Questo testo è apparso sul numero di giugno di ZeroSottoZero