Inex è un’azienda belga specializzata nella produzione di latte, cioccolato al latte, latte fermentato, yogurt, panna e burro. L’azienda, fondata nel 1898, produce e confeziona sia prodotti freschi che a lunga conservazione per le grandi catene di distribuzione europee e multinazionali. Ha circa 440 dipendenti e un fatturato annuo di circa 150 milioni di €.

Inex è un’azienda belga specializzata nella produzione di latte, cioccolato al latte, latte fermentato, yogurt, panna e burro. L’azienda, fondata nel 1898, produce e confeziona sia prodotti freschi che a lunga conservazione per le grandi catene di distribuzione europee e multinazionali. Ha circa 440 dipendenti e un fatturato annuo di circa 150 milioni di €.

Ultimamente l’Azienda ha ridotto l’energia necessaria per il raffreddamento in una misura tra il 18 e il 21% dal 18 al 21% tramite l’utilizzo, nell’impianto di refrigerazione, di motori a velocità variabile a magneti permanenti.

La società Inex, caseificio con sede in Belgio, ha realizzato più di 18% di risparmio energetico nel suo processo di raffreddamento industriale, per aver scelto una soluzione particolare di refrigerazione del latte dopo pastorizzazione e sterilizzazione. La scelta e’ caduta su motori a velocità variabile a magneti permanenti Dyneo ( Leroy-Somer )

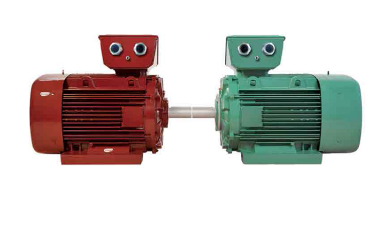

Nei processi di refrigerazione il funzionamento e l’affidabilità dei motori sono di primaria importanza. Come parte di un recente investimento, Inex ha acquisito quattro nuovi sistemi di raffreddamento industriale con compressori a pistoni Sabroe SMC 106E ad ammoniaca. Tre compressori sono stati forniti con motori standard asincroni Leroy-Somer efficienza IE2, mentre il quarto era dotato di un motore sincrono a magneti permanenti della gamma Dyneo di Leroy-Somer, con livello di efficienza IE4.

I sistemi di refrigerazione sono utilizzati per l’acqua di raffreddamento a 1°C, che a sua volta raffredda il latte a una temperatura di circa 4°C. L’installazione funziona quasi continuamente, ma con un carico variabile. In tali casi, a differenza dei motori tradizionali asincroni, i motori a magneti permanenti si distinguono per la loro prestazione praticamente costante, anche con un carico parziale, il che genera un risparmio energetico.

Utilizzando un analizzatore di rete, sono state fatte varie misure di potenza per confrontare due unità di refrigerazione che operano nelle stesse condizioni. Il primo è stato dotato di un motore sincrono LSRPM T-280SC (105 kW) a magnete permanente nella gamma di trasformare Dyneo con 1500 giri / min con un’unità modulare ad alta potenza Leroy-Somer Powerdrive, mentre l’altro ha utilizzato un motore asincrono di serie LSES 280MK-T (90 kW) che ruota a 1487 giri / min e guidato da un azionamento concorrente.

Lo studio rivela che con la soluzione a magneti permanenti è stato raggiunto un notevole risparmio energetico su diversi profili di carico. A seconda del tipo di misure e in base al numero di pistoni, velocità, temperatura, evaporazione e temperatura di condensazione, i risparmi energetici calcolati sono da 18 a 21%, tenendo conto di tutte perdite nel motore e inverter.