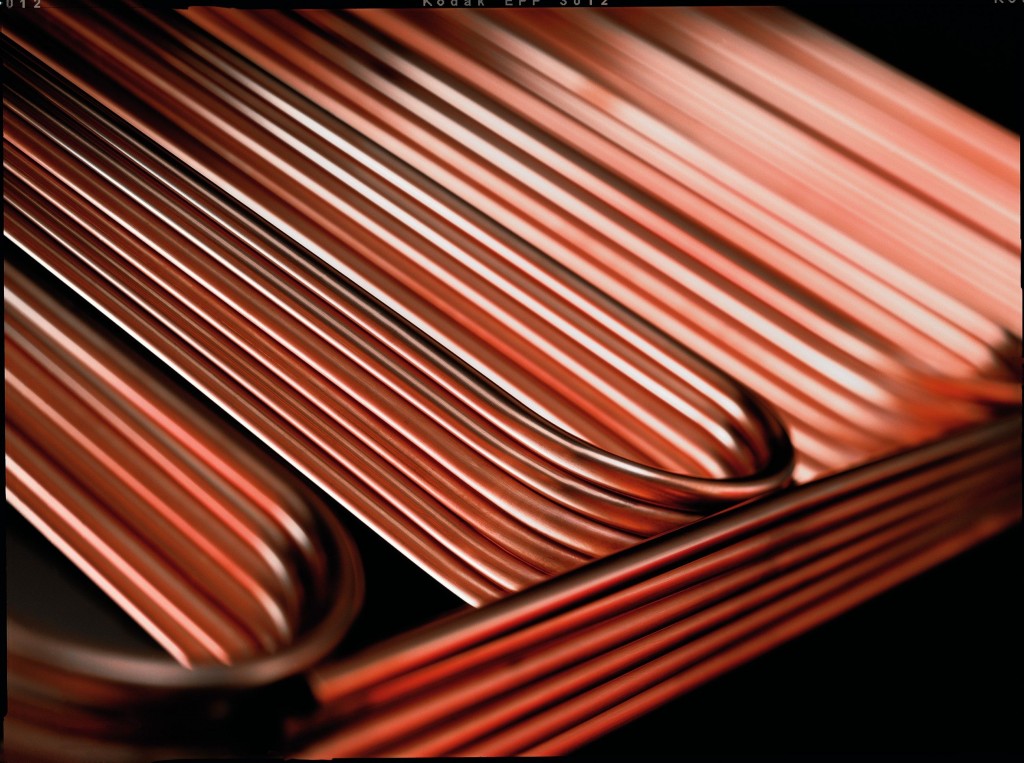

L’utilizzo del rame negli scambiatori di calore ha una lunga tradizione. Oltre alla sua eccezionale conducibilità termica, il rame è idoneo come materiale per scambiare calore anche grazie ad altre sue caratteristiche quali la resistenza meccanica, la resistenza alla corrosione, alla temperatura ed alla pressione. Scambiatori di calore in rame sono comuni nell’industria, ma negli ultimi anni si sta delineando un nuovo trend nel loro design e realizzazione, trend che potremmo riassumere con la parola: riduzione. Riduzione del diametro innanzitutto, ma conseguentemente anche dello spessore delle pareti, quindi dei materiali impiegati, della carica di refrigerante, del consumo energetico ed infine, in ultima analisi, dei costi. Antesignano di questa tendenza è stato lo sviluppo della tecnologia microgrooves, sviluppata da ICA (International Copper Association – l’associazione dell’industria del rame) e dai suoi membri in collaborazione con centri di ricerche ed aziende del settore del condizionamento. Il marchio oggi – che in realtà riguarda solo il nome – appartiene a ICA che con grande entusiasmo e sapienza di mezzi di comunicazione cerca di rendere note le proprietà e i vantaggi di tubi di rame di minori dimensioni e con rigatura interna, le due caratteristiche principali dei tubi microgrooves.

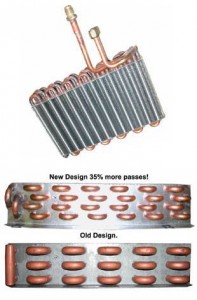

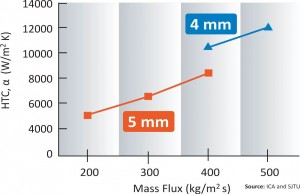

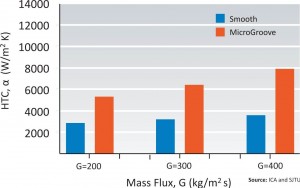

Diversi sono i motivi che hanno portato allo sviluppo di tale tecnologia. Sicuramente la pressione per il raggiungimento di una maggiore efficienza energetica, imposta anche da direttive statali; sicuramente la pressione per diminuire i costi di produzione. Ma anche motivi prettamente tecnologici. L’eliminazione dell’R22, l’introduzione di HFC e soprattutto la sempre maggiore affermazione di alcuni refrigeranti naturali hanno creato la necessità di sviluppare una nuova tipologia di tubi che permettesse, per esempio, l’utilizzo di una minore carica frigorigena ed una resistenza a pressioni più elevate. La nuova tecnologia microgrooves risponde a tutte queste necessità. Con la nuova tecnologia si raggiungono dimensioni di diametro decisamente più ridotte rispetto alle tubature tradizionale. Se qui si parla di 9 mm di diametro, con microgrooves si arriva a 5 o addirittura 4mm di diametro. Questo significa in alcuni casi l’utilizzo di un maggior numero di tubi, ma nello stesso tempo una maggiore superficie per volume che permette un più efficiente trasferimento di calore. E, secondo l’esperienza di alcuni maggiori produttori di tubi in rame tipo microgrooves, nonostante l’aumento del numero di tubi, si registra in ultima analisi, un risparmio di materiale rispetto ad un design tradizionale. Anche la parete dei tubi si assottiglia e gli scambiatori che ne risultano hanno un passo maggiore (fino al 35%) ma dimensioni e peso ridotti. L’aumento drastico del rapporto superficie/volume, accompagnata dalla rigatura interna, determina un’ulteriore ottimizzazione del trasferimento di calore.

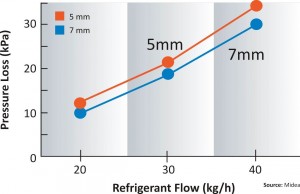

Uno dei problemi che più spesso si nomina quando si parla di tubi di minore diametro, è la perdita di pressione lungo il condotto. Studi fatti da ICA in collaborazione con istituti di ricerca americani indicano effettivamente una maggiore perdita di pressione in tubi di 5mm rispetto, ad esempio, a tubi di 7mm, ma a tale perdita si può rimediare con alcune accortezze del design, quali aumento delle giunzioni e riduzione nella lunghezza dei tubi per giunzione. Le scelte di design giocano un ruolo importante nel determinare l’efficienza degli scambiatori di calore: la posizione dei tubi e la loro quantità sono tutte scelte che possono ulteriormente migliorare il processo di trasferimento termico. Per i produttori di tubi questa nuova tecnologia ha sicuramente aperto una nuova frontiera: ha permesso cioè di portare sul mercato un nuovo prodotto, che rispondesse ad effettivi bisogni di progettazione, ma nello stesso tempo di poter riciclare il proprio know how, le proprie competenze tecniche e i propri macchinari, senza la necessità di grossi investimenti. Insomma: un piccolo cambio di prospettiva con un grosso effetto! La tecnologia oggi è diffusa soprattutto nel mercato del condizionamento e questo spiegherebbe anche come mai molta ricerca e sperimentazione stia avvenendo in Cina. Si riporta qui l’esempio della azienda Chigo, grosso produttore cinese di condizionatori d’aria, che in uno dei suoi sistemi split con capacita di 2500 W ha ridotto il peso degli scambiatori del 30% semplicemente passando a tubi di diametro minore: da 9,5mm a 5mm nel condensatore e da 7mm a 5mm nell’evaporatore. Il sistema mantiene un COP di 3,2 ed un EER di 10,9.

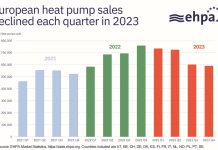

La tecnologia dei tubi di rame a diametro ridotto è presente sul mercato dal 2005, ma solo dal 2009 si sta diffondendo veramente e, secondo ICA, essa occupa oggi circa il 10% del mercato del condizionamento.

Idonei anche per la refrigerazione naturale

Uno sviluppo tecnologico nel condizionamento e nella refrigerazione che oggi non sia utilizzabile anche per la refrigerazione naturale, potrebbe non essere una soluzione di lungo

corso. I tubi in rame, o leghe di rame, di diametro ridotto si adeguano molto bene anche all’uso con alcuni refrigeranti naturali. Uno dei refrigeranti naturali che acquista terreno velocemente è la CO2, caratterizzata da pressioni di lavoro più elevate rispetto ad altri refrigeranti. È qui soprattutto la progettazione dei gas cooler per il ciclo transcritico che richiede particolari accortezze in quanto nel gas cooler che i materiali sottostanno alle più alte pressioni e temperature. Le recenti mostre (MCE in Milano, per esempio) e i congressi internazionali sono stati occasione per verificare le possibili applicazioni che i tubi di rame trovano anche nel settore della CO2. Al congresso internazionale IIR in Praga, agosto 2011, l’azienda italiana LU-VE ha presentato i risultati nell’utilizzo di un gas cooler per CO2 transcritica con tubi di rame a diametro ridotto: buoni i risultati non solo nelle rese ma anche nel risparmio di materiali. Alla MCE di Milano, l’azienda turca Karyer ha presentato evaporatori compatibili con la CO2 per pressioni di lavoro di 75 bar e gas cooler per pressioni di lavoro di 120 bar e tubi dal diametro 5 e 7 mm.

Riportiamo infine anche l’esempio di una moderna pista di pattinaggio costruita a Katrineholm (Svezia), progettata per ridurre al minimo i costi di gestione. In essa sono stati impiegati come scambiatori tubi di rame 12,7×0,85mm, rivestiti da una sottile pellicola di polietilene e CO2 come fluido refrigerante. I progettisti hanno calcolato la resistenza termica dei materiali: per un assorbimento di calore di 100 W/m2 e una temperatura del ghiaccio di -4°C, la caduta di temperatura nel rame (spessore di 0,85 mm) è stata 0,001°C, mentre nel polietilene (spessore 0,45 mm, quasi la metà del rame) è stata ben 0,31°C. Il sistema “rame+ CO2” si è dimostrato più economico del “classico” tubo di plastica in cui scorre una soluzione di acqua e cloruro di calcio: i risparmi complessivi nella gestione sono di circa 150.000 kWh/anno e il maggiore investimento iniziale è stato valutato essere recuperabile in soli 5 anni.

La riduzione della carica di refrigerante rende questo tipo di tecnologia attrattiva anche per quei liquidi dove la carica diventa essenziale per un più sicuro utilizzo. Classico esempio: gli idrocarburi che, per via della loro infiammabilità, sono spesso soggetti a limiti di quantità. L’utilizzo di tubi di rame a diametro ridotto è dunque non solo un elemento di risparmio materiale, ma anche un importate possibilità di affermazione nell’utilizzo deli idrocarburi per il condizionamento civile. Uno studio promosso dall’Institute of Refrigeration and Cryogenics di Shanghai e dall’International Copper Association sempre in Shangai, dimostra come sia possibile ridurre la dimensione dei tubi in rame per condizionatori d’aria pur mantenendo quasi inalterata la performance degli apparecchi stessi. Passando cioè da tubature di diametro 9,52mm (scambiatore esterno) o 7mm (scambiatore interno) a tubature di 5mm non solo si riduce la carica, non solo si riduce il materiale (di circa il 17,5%) ma si ottengono variazioni di performance quasi inavvertibili (-0,7%). Per maggiori informazioni si rimanda alla letteratura.

Per saperne di più

- “Air cooled heat exchangers for CO2 refrigeration cycles“ di Filippini S e Merlo U. Proceedings of the 23rd IIR International Congress of Refrigeration: Prague, Czech Republic, August 21-26, 2011.

- “Simulation-based design method for room air conditioner with smaller diameter copper tubes” di DING G.L., REN T., ZHENG Y.X., GAO Y.F. in www.microgroove.net