All’uopo è stata sviluppata una determinata procedura per ottenere una progettazione quasi ottimale della maggior parte degli impianti frigoriferi ad acqua refrigerata di una certa dimensione. Questa procedura comprende le seguenti fasi:

All’uopo è stata sviluppata una determinata procedura per ottenere una progettazione quasi ottimale della maggior parte degli impianti frigoriferi ad acqua refrigerata di una certa dimensione. Questa procedura comprende le seguenti fasi:

- La scelta del sistema di distribuzione dell’acqua refrigerata

- La scelta delle temperature dell’acqua refrigerata, delle portate d’acqua e dei diametri delle tubazioni principali

- La scelta dei sistemi di distribuzione dell’acqua di raffreddamento del condensatore

- La scelta delle temperature dell’acqua al condensatore, delle portate d’acqua e delle dimensioni delle tubazioni

- La scelta del tipo di torre di raffreddamento, dell’opzione del controllo di velocità, dell’efficienza e delle temperature di approccio

- La scelta dei chiller

- La finalizzazione della progettazione della rete di tubazioni, del calcolo della pressione delle pompe e la loro scelta

- Lo sviluppo delle sequenze di controllo e la loro ottimizzazione.

Ciascuna di queste fasi è discussa nella serie di cinque articoli tecnici. Il presente articolo discute le fasi 5 e 6.

La scelta della torre di raffreddamento

Le caratteristiche della torre di raffreddamento che il progettista deve scegliere e definire sono descritte nei paragrafi che seguono. Ciascuno di essi viene ampiamente discusso ma l’attenzione maggiore viene posta sulle ultime due variabili e cioè l’efficienza e la temperatura di approccio.

Circuito aperto o chiuso. Questa discussione viene limitata alle sole torri a circuito aperto. Quelle a circuito chiuso sono impiegate raramente negli impianti frigoriferi con i chiller a causa dei costi più elevati e della riduzione di efficienza dovuta all’aggiunta dello scambiatore di calore e al maggiore consumo di energia da parte del ventilatore della torre a causa della maggiore perdita di carico dello scambiatore di calore.

Ventilatore centrifugo o assiale. I ventilatori assiali sono, quasi sempre, i preferiti grazie alla loro molto più elevata efficienza (essi consumano quasi il 50% di energia in meno rispetto ai centrifughi) ed anche il loro costo è inferiore. L’impiego di ventilatori centrifughi è anche limitato agli impianti con portate d’acqua inferiori a circa 200 m³/h.

Disposizione del ventilatore in aspirazione o in mandata. La maggior parte delle torri con ventilatore assiale prevede il tipo in mandata con la sua applicazione nella parte superiore della torre. Ciò dà luogo ad una elevata velocità di uscita dell’aria che riduce la possibilità di una ricircolazione dell’effluente della torre e anche il riempimento della torre posta al disotto del ventilatore riduce la trasmissione del rumore del ventilatore nello spazio occupato che si trova spesso al disotto della torre stessa.

Circuito acqua/aria a correnti incrociate oppure in controcorrente. Le disposizioni dei flussi dell’acqua e dell’aria descrivono se il flusso d’aria nella torre si trova sui fianchi attraverso l’acqua che scorre verso il basso attraverso il riempimento della torre oppure verso l’alto all’opposto della direzione del flusso dell’acqua. Le torri con flusso in controcorrente sono, di solito, un po’ meno costose, ma entrambe le suddette disposizioni sono efficaci. La scelta è spesso dettata dalle costrizioni fisiche riguardanti la sistemazione della torre: le torri a correnti incrociate tendono ad avere un basso profilo ma una forte superficie di appoggio mentre l’opposto si ha con quelle in controcorrente.

Velocità costante oppure a due velocità o a velocità variabile. Il comando a velocità variabile (VSD) del motore del ventilatore costituisce l’approccio preferibile ai fini del suo consumo di energia poiché ne diminuisce il relativo costo, riduce l’usura delle eventuali cinghie di trasmissione grazie all’avviamento dolce e fornisce un controllo più stabile della temperatura dell’acqua al condensatore in confronto ad altri metodi. Attualmente il costo iniziale del VSD tende a diminuire ed a raggiungere un soddisfacente periodo di pay-back.

Comando diretto o trasmissione a cinghie. Il comando diretto avviene spesso per mezzo di ingranaggi che fanno aumentare il costo ma riducono la frequenza di manutenzione ed il relativo costo rispetto alla trasmissione a cinghie. D’altra parte la sempre maggiore propensione ad applicare il comando a velocità variabile ha fatto aumentare anche l’impiego della trasmissione a cinghie. In questo caso le cinghie hanno una maggiore durata grazie all’avviamento dolce del VSD e permettono inoltre di avere velocità minime prossime allo zero, mentre il comando ad ingranaggi richiede una velocità minima superiore al 20% a causa della necessità della loro lubrificazione. Una velocità minima più bassa riduce il ciclo di usura del ventilatore, riduce il livello acustico ed il relativo improvviso cambiamento ed aumenta in definitiva la sua efficienza energetica.

Campo di temperatura. Il campo di temperatura della torre è la differenza fra la temperatura di entrata dell’acqua e quella di uscita, nota anche come ΔT dell’acqua al condensatore. Il valore ottimale del ΔT viene discusso nella parte 3 di questa serie di articoli.

Efficienza. L’efficienza della torre di raffreddamento, espressa in L/s.kW, è definita come il rapporto fra la portata massima di acqua in L/s che la torre può raffreddare da 35° a 29,5°C e con una temperatura a bulbo umido dell’aria di 24°C, e la potenza in kW del motore del ventilatore. Il valore ottimale di questa efficienza viene discusso più avanti.

Temperatura di approccio. La temperatura di approccio della torre è la differenza fra la temperatura di uscita dell’acqua dalla torre e la temperatura a bulbo umido dell’aria esterna. Qui di seguito viene discusso il suo valore ottimale. Per determinare il ΔT ottimale, l’efficienza e la temperatura di approccio della torre è stato preso in considerazione come base di calcolo un impianto CDA ad acqua refrigerata di un grande edificio per uffici. Il costo delle tariffe elettriche e quello del ciclo-di-vita sono stati assunti in base a quelli definiti dalla standard ASHRAE 90.1-2010 e cioè $ 0,094/kWh di costo medio dell’elettricità e rapporto scalare di 14 (il rapporto scalare è, essenzialmente, il periodo più semplice del pay-back). L’impianto è stato modellato in grande dettaglio (compresi i costi reali del macchinario e delle tubazioni) per tre zone climatiche principali (California, Nuovo Messico e Illinois). Ulteriori analisi sono state poi fatte anche per la temperatura di approccio ottimale in Florida, Nevada e Georgia. L’impianto di distribuzione dell’acqua al condensatore frigorifero è stato progettato, stimato e modellato per tutte le variazioni dei seguenti parametri progettuali:

- ΔT dell’acqua al condensatore a circa 5°C, 7°C e 8,5°C. Nella parte 3 di questa serie di articoli, è stato riscontrato che il ΔT di 8,5°C dell’acqua al condensatore corrisponde al valore ottimale del costo del ciclo-di-vita per tutte le zone climatiche, dimensioni della torre ed efficienza prese in considerazione.

- Tre segmenti di efficienza della torre, ovvero: “bassa”, che è quella relativa al tipo di torre con correnti incrociate, ventilatore assiale, ed efficienza variabile fra 3,8 e 5,1 L/s.kW; “media”, che è quella relativa ad una efficienza variabile fra 5,5 e 6,4 L/s.kW; “alta”, che è quella relativa ad una efficienza variabile fra 6,8 e 8,5 L/s.kW. Da notare che anche le torri con efficienza “bassa” risultano sempre molto più efficienti rispetto al valore minimo indicato dallo standard ASHRAE 9.1, che è di 3,2 L/s.kW.

- Temperatura di approccio della torre variabile fra 1,4°C e 6,1°C in base alla scelta effettiva della torre del tipo a correnti incrociate e ventilatore assiale.

I costi della torre sono stati basati su dati dei fabbricanti e sul margine dell’installatore, con l’aggiunta di un premio del 50% previsto come stima dell’impatto sul costo di installazione secondaria della torre più grande. Infatti, la dimensione della torre (superficie di appoggio e altezza) ed il suo peso aumentano con l’aumento dell’efficienza e con la riduzione della temperatura di approccio.

Entrambi questi fattori possono influenzare il costo di installazione secondo il tipo di posizionamento.

Il premio effettivo può variare fino ad annullarsi se una torre è installata sul terreno fino ad aumentare notevolmente se la stessa è sistemata su un tetto e che richiede delle schermature architettoniche per nasconderla alla vista. Il valore dato del 50% è probabilmente conservativo e può essere inferiore nella maggior parte dei casi.

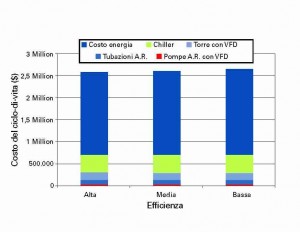

La Figura 1 riporta il costo del ciclo-di-vita per i tre segmenti di efficienza delle torri di raffreddamento installate in un edificio per uffici a Miami (Florida) con un ΔT di 8,5°C; il costo del ciclo-di-vita è stato reso al minimo grazie all’impiego di torri con efficienza elevata.

Ciò è vero per tutte le zone climatiche, i campi di temperatura ΔT e le temperature di approccio analizzate.

Le analisi sono state basate su un rapporto scalare abbastanza favorevole (massimo periodo di semplice pay-back) pari a 14 ma è stato riscontrato che le torri ad alta efficienza diventano interessanti dal punto di vista del costo già con un rapporto scalare pari a circa 5, cioè esse avranno un semplice periodo di pay-back di 5 anni, in confronto all’opzione della torre migliore, anche nel caso di climi più miti. La ragione risiede nel fatto che il costo netto del premio per l’aumento dell’efficienza della torre è relativamente modesto, poiché la dimensione fisica e la superficie del pacco scambiatore della torre aumentano ma le dimensioni del motore, e del suo VSD, diminuiscono e così pure il relativo costo, compensando parzialmente il maggior costo della torre.

Per esempio, il maggior costo iniziale netto per la torre ad alta efficienza in confronto a quella a bassa efficienza per un impianto di 3.500 kW in Miami è stato di circa soli $ 9.000 e cioè un aumento del 6%, mentre il risparmio energetico annuale è stato di circa $ 5.500 ed il risparmio energetico sul costo del ciclo-di-vita è stato di circa $ 7.700. La grandezza dei risparmi è minore nei climi più miti ma è stato riscontrato che le torri ad alta efficienza offrono notevoli vantaggi di costo per tutti i climi che sono stati analizzati.

Mentre l’aumento dell’efficienza della torre dal segmento basso a quello alto è relativamente poco costoso (circa dal 6% al 12% del costo della torre in questa analisi), la stessa cosa non si può dire per quanto riguarda la riduzione della temperatura di approccio della torre.

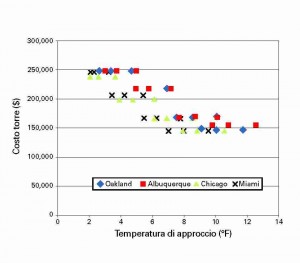

Come riportato nella Figura 2 il costo di una torre che fornisce una bassa temperatura di approccio, da 1° a 1,5°C, può risultare in una maggiorazione di quasi il 60% rispetto ad una torre che offre una temperatura di approccio dal 5,5° al 6,5°C.

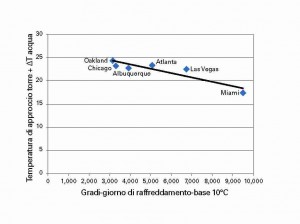

È stata impostata una ragionevole correlazione fra la somma della temperatura di approccio ottimale sul costo del ciclo-di-vita della torre TA , il campo di funzionamento della torre (cioè la differenza di temperatura dell’acqua al condensatore ΔTCW ) e la base 50 di gradi-giorno di raffreddamento (CDD50). Questa correlazione è riportata nella Figura 3 per ciascuna delle zone climatiche prese in considerazione. In base alla linea retta mostrata si ha la seguente relazione:

TA + ΔTCW = 27 – 0,001 CDD50 (1)

Risolvendo per la temperatura di approccio prevista si ha:

TA = 27- ΔTCW – 0,001 CDD50 (2)

In base ai dati limitati disponibili, la temperatura di approccio determinata da questa equazione dovrebbe essere limitata a non più di 5°C e a non meno di 1,5°C.

Riassumendo quanto sopra, ed in base alla analisi effettuata, si possono raccomandare i seguenti criteri di progettazione per la scelta della torre di raffreddamento per gli edifici per uffici o con profili di carico similari:

- L’efficienza della torre dovrebbe essere di 6,8 L/s.kW o maggiore

- La temperatura di approccio della torre dovrebbe essere scelta in base alla equazione 2 e con un valore minimo di 1,5°C ed uno massimo di 5°C

Anche se non sono stati analizzati esplicitamente dei tipi di occupazione diversi da quelli per uffici, c’è da attendersi che l’adozione di efficienze ancora più elevate e di temperature di approccio ancora più basse possono risultare in costi minori per occupazioni con maggiori ore operative annuali e carichi più elevati, quali possono essere i data center.

Maggiore efficienza e approccio inferiore possono essere vantaggiosi anche per gli impianti muniti di economizzatore lato acqua, dato che il presente lavoro, e le risultanti raccomandazioni, è stato basato sugli impianti con economizzatore lato aria.

Scelta del chiller

In tutte le altre parti di questa serie di articoli, l’obiettivo della progettazione è stato sempre concentrato sulla possibilità di fornire dei risultati quasi ottimali dal punto di vista del costo del ciclo-di-vita dell’impianto senza ricorrere a sofisticate procedure e sfruttando solo il minimo possibile di conoscenze tecniche. Tuttavia, per quanto riguarda la scelta dei chiller, ciò non è possibile e occorre adottare delle analisi più approfondite poiché i grandi chiller con condensazione ad acqua sono, solitamente, prodotti dal fabbricante in base alle richieste del cliente e non fanno parte di prodotti fabbricati in serie e pronti alla consegna.

Non soltanto esistono diverse importanti opzioni progettuali quali, per esempio, l’impiego di compressori centrifughi invece che a vite, l’adozione del refrigerante R-123 al posto del R-134a, velocità variabile al posto di quella costante, cuscinetti magnetici al posto di quelli tradizionali, ma ci possono essere centinaia di altre combinazioni fra evaporatori, condensatori e compressori per una determinata capacità che possono influenzare radicalmente il prezzo e le prestazioni del chiller.

Per poter effettuare la scelta migliore fra tutte le varie opzioni disponibili si raccomanda di adottare le seguenti procedure:

- Calcolare la capacità frigorifera totale dell’impianto e le sue temperature e portate d’acqua progettuali.

- Preparare una lista dei fabbricanti di chiller in base alla propria esperienza, alla loro rappresentanza locale, ecc.

- Richiedere le offerte del chiller in base alle specifiche prestazionali. È consigliabile avere delle opzioni multiple che possano spaziare dai valori minimi di efficienza a quelli massimi e, spesso, anche il numero di chiller e le loro dimensioni (cioè chiller dimensionati in modo uguale rispetto a quelli dimensionati in modo disuguale).

- Aggiustare le offerte per tener conto di altri impatti sul costo iniziale.

- Fare la stima energetica delle varie opzioni per mezzo di un modello computerizzato molto dettagliato dell’impianto. I programmi più usati sono EnergyPlus e DOE-2.

- Fare la stima delle differenze fra i costi di manutenzione delle varie opzioni.

- Calcolare il costo del ciclo-di-vita delle varie opzioni.

- Scegliere l’opzione del chiller che offre il minore costo del ciclo-di-vita.

- Specificare completamente il chiller prescelto (senza sostituzioni) e includere il prezzo dell’installatore nelle specifiche.

L’approccio di una offerta basata sulle prestazioni dovrebbe essere adottato una volta che siano stati ben definiti la capacità dell’impianto ed il profilo dei carichi dell’edificio, il che avviene, di solito, al termine della fase di sviluppo progettuale.

Esso è stato impiegato con successo in numerosi progetti, compresi quelli che richiedono delle offerte in concorrenza quale può essere la maggiore parte dei progetti governativi e statali.

Infatti questo approccio raccomandato offre molti vantaggi:

- Il proprietario, o l’utente finale, si avvantaggia di minori costi del ciclo-di-vita del macchinario.

- Viene eliminata una scelta arbitraria del fabbricante del chiller e del modello, facendo ridurre potenzialmente il suo costo grazie ad un processo di offerte più competitive.

- Questa procedura offre, generalmente, una scelta del chiller più efficiente dal punto di vista energetico. L’approccio tradizionale comporta, spesso, una mentalità di basso costo dove si preferisce il chiller con il prezzo più basso ma

- anche il meno efficiente. Esiste anche l’opposto: la scelta può cadere sul chiller più efficiente ma troppo costoso da poter giustificare il suo costo del ciclo-di-vita.

Esempio: scelta del chiller e della torre di raffreddamento

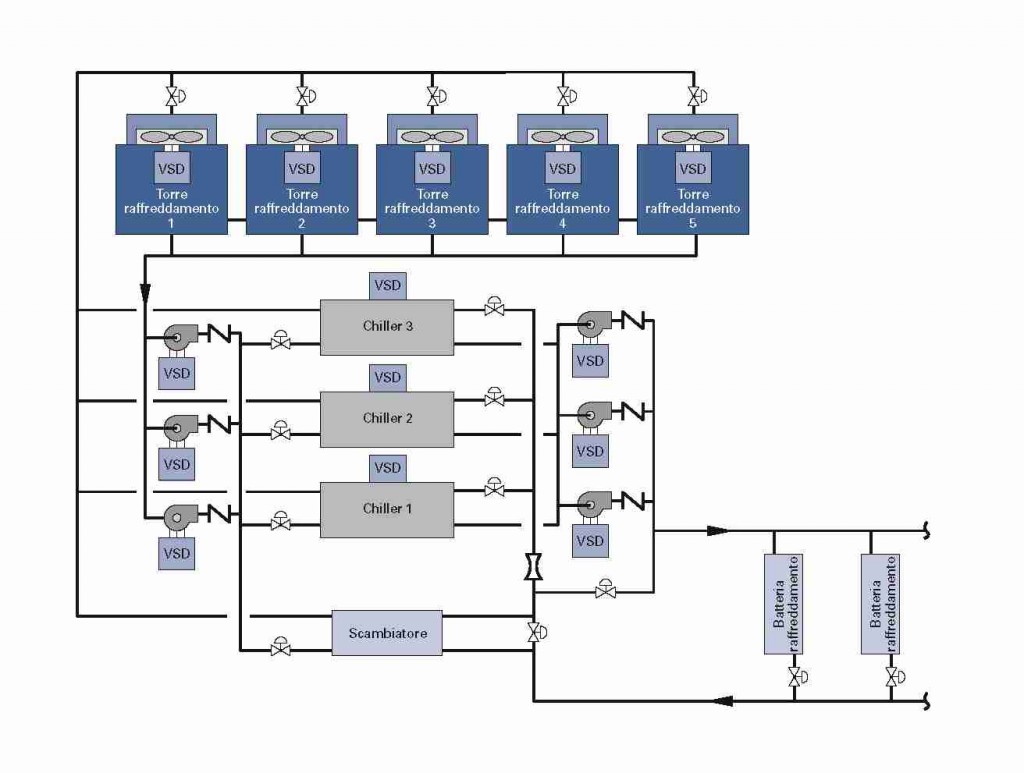

La procedura di offerta raccomandata è stata applicata al progetto riportato nella Figura 4. L’impianto frigorifero qui previsto è del tipo a velocità variabile per tutti i suoi componenti principali (compressori, torri e pompe) e comprende tre chiller ciascuno con capacità di 2.750 kW, che devono servire un grande complesso edilizio per uffici ed un data center annesso.

In base a progetti precedenti, i chiller erano stati offerti senza specificare le singole dimensioni ma soltanto le dimensioni dell’impianto ed i requisiti di riserva, se necessaria. In questo caso, invece, i carichi del data center sono tali che è possibile adottare tre chiller di eguale capacità e, come tali, sono stati richiesti nell’offerta.

Gli offerenti sono liberi di scegliere le portate d’acqua necessarie per il raffreddamento dei condensatori e le temperature ad esse associate con tre diametri diversi delle tubazioni e con tre diverse differenze di temperatura di 5°, 7° e 10°C. Le temperature dell’acqua ai condensatori sono state specificate in base alle prestazioni delle torri di raffreddamento già scelte in precedenza.

Le tre opzioni di differenza di temperatura sopra indicate hanno richiesto l’aggiustamento delle offerte in modo da riflettere le diverse dimensioni delle pompe e delle tubazioni.

Anche se non richiesto nelle specifiche, i comandi a velocità variabile sono stati inclusi in tutte le proposte. Sono state pure effettuate le simulazioni delle varie offerte con una versione speciale del DOE-2.2 che modellano con precisione il reset della temperatura dell’acqua refrigerata e integrano il funzionamento dell’impianto con un economizzatore di tipo lato-acqua, tutte caratteristiche che non sono disponibili nella versione standard del DOE-2.2.

Nella Tabella 1 sono riportati i risultati riguardanti il costo iniziale, il costo dell’energia ed il costo del ciclo-di-vita. L’opzione chiller con il più basso costo del ciclo-di-vita è risultato l’A-1. Esso offre anche il costo energetico più basso, ma risulta altresì il più costoso fra le 11 opzioni. Anche il chiller B-1 offre buone prestazioni e può essere considerato alla stessa stregua del A-1 dal punto di vista del costo del ciclo-di-vita; esso potrebbe essere considerato anche il migliore applicando poche modifiche alle tariffe elettriche e al carico del data center. In definitiva è stato scelto il B-1 per le seguenti ragioni:

- Il chiller offre un costo iniziale minore di $ 150.000 rispetto al A-1. Le proiezioni circa futuri risparmi di energia risultano quello che sono ma i costi iniziali sono molto esatti e molto reali, ragion per cui non è raro che il cliente scelga l’opzione del prezzo minore fra due opzioni con uguale costo del ciclo-di-vita.

- Il chiller B-1 richiede meno spazio rispetto al A-1, sia come macchina che come pompe e tubazioni poiché è stato scelto con un ΔT di 7°C al contrario del A-1, scelto con un ΔT di 5°C.

Tabella 1 – Risultati dell’analisi sul costo del ciclo-di-vita (LCC)

|

Opzione chiller |

Resa specifica

kW/kW |

Portata H2O refrigerata

m³/h |

Aumento costo rispetto al minimo |

Classe costo |

Aumento costo annuo

rispetto al minimo |

Classe costo annuo |

Aumento costo LCC

rispetto al minimo |

Classe LCC |

| A-1 | 0,150 | 520 | $ 290.000 | 11 | – | 1 | $ – | 1 |

| A-2 | 0,178 | 230 | $ 174.100 | 10 | $ 49.000 | 3 | $ 305.600 | 3 |

| B-1 | 0,163 | 400 | $ 146.700 | 9 | $ 19.800 | 2 | $ 27.250 | 2 |

| B-2 | 0,168 | 400 | $ 24.350 | 3 | $ 143.300 | 4 | $ 967.300 | 4 |

| C-1 | 0,170 | 400 | $ 24.750 | 4 | $ 151.500 | 5 | $ 1038.400 | 5 |

| C-2 | 0,171 | 400 | $ 16.600 | 2 | $ 166.000 | 6 | $1158.500 | 7 |

| C-3 | 0,172 | 400 | $ – | 1 | $ 168.000 | 7 | $1158.000 | 6 |

| C-4 | 0,164 | 530 | $ 76.550 | 7 | $ 183.000 | 10 | $ 1367.000 | 11 |

| C-5 | 0,165 | 530 | $ 61.440 | 6 | $ 174.000 | 8 | $ 1269.700 | 8 |

| C-6 | 0,166 | 530 | $ 76.940 | 8 | $ 183.000 | 9 | $ 1361.400 | 9 |

| C-7 | 0,167 | 530 | $ 55.340 | 5 | $ 185.800 | 11 | $ 1363.200 | 10 |

Il venditore del chiller può fare delle proposte che mettano in risalto i suoi punti di forza riguardanti sia il prezzo che l’efficienza. L’approccio tradizionale, in cui le dimensioni e l’efficienza sono scelti più arbitrariamente, favorisce di solito quel venditore che sia in grado di offrire i migliori valori per i criteri prescelti.

Le scelte del chiller vengono finalizzate già allo stadio di progettazione poiché in quel momento il progettista può inquadrare il progetto dell’impianto, compresa la parte fisica ed i parametri progettuali specifici al chiller quali la portata d’acqua minima (che influenza la portata minima della linea di bypass e la dimensione della valvola nel circuito primario di un impianto a portata variabile), sapendo che la scelta del chiller non verrà cambiata al momento delle offerte. L’approccio tradizionale può risultare invece in qualche sostituzione al momento delle offerte che possono creare dei problemi di coordinazione (e di costo) a causa delle variazioni di dimensioni, pesi, potenza di picco, portate d’acqua minime, raccordi delle tubazioni, ecc.

Esistono, naturalmente, anche degli svantaggi con questi approcci:

- Occorre avere più tempo a disposizione, sia per il progettista che per i venditori del macchinario.

- Le assunzioni prese per i calcoli energetici possono risultare errate. Per esempio, le tariffe elettriche, i carichi interni ed i modi di occupazione supposti nella analisi possono essere sbagliati o possono cambiare nel tempo. Gli aumenti del costo dell’energia e dei tassi di inflazione usati nella analisi hanno anch’essi una forte incertezza.

- Il modello computerizzato usato per calcolare i consumi di energia può essere imperfetto nel modo con cui vengono modellati l’edificio ed i suoi carichi, l’impianto frigorifero ed il sistema di pompaggio e così pure le strategie di regolazione dell’impianto. Queste ultime risultano spesso molto complesse e possono variare da una opzione ad un’altra. Esse non possono essere sempre modellate in modo preciso mediante gli strumenti di simulazione dell’energia attualmente esistenti.

- I benefici che si ricavano da una affidabilità a lungo termine del prodotto e dall’aiuto del venditore sono raramente compresi nei calcoli del costo del ciclo-di-vita poiché sono difficili da stimare, anche se possono risultare di notevole entità.

Nell’approccio tradizionale, un chiller è tipicamente specificato con i dati di capacità, efficienza, costruttivi, ecc. ma questi dettagli, tuttavia, non risultano spesso appropriati per le richieste specifiche prestazionali.

Per esempio, la specifica non dovrebbe indicare l’efficienza del chiller oppure se il chiller deve avere un comando a velocità variabile oppure dei cuscinetti di tipo magnetico. I venditori dovrebbero essere incoraggiati a proporre il maggior numero possibile di opzioni senza alcuna restrizione; l’analisi del costo del ciclo-di-vita determinerà, poi, quale opzione risulta la migliore, ragion per cui non è necessaria alcuna restrizione che potrebbe eliminare, inavvertitamente, una scelta migliore.

In generale, le specifiche dovrebbero indicare soltanto i dettagli minimi richiesti ovvero la capacità totale, le condizioni progettuali dell’evaporatore e del condensatore e qualsiasi requisito di applicazione quali la riserva ed i limiti riguardanti lo spazio ed il livello acustico. Per valutare con una buona approssimazione le prestazioni di un chiller, occorre ricorrere alla creazione di precisi modelli per ciascuno dei chiller proposti. I dati prestazionali del chiller devono essere raggruppati su un vasto campo di condizioni operative in modo da poter creare un preciso modello di regressione da impiegare nel modello energetico dell’edifico e dell’impianto.

Il tabulato che ne risulta deve includere le informazioni sui prezzi e generare i dati richiesti per le prestazioni sia a pieno carico che a carico parziale basandosi sulle condizioni progettuali che il venditore del chiller deve completare.

I dati prestazionali richiesti assicurano che tutte le condizioni operative previste nel modello si trovino entro i limiti dei dati raccolti in modo che i modelli di regressione non devono essere estrapolati al di fuori della gamma di dati fornita dal fabbricante.

Anche il programma di modellazione dell’impianto deve essere in grado di modellare l’impatto sul consumo totale di energia dell’impianto (comprese le pompe e le torri di raffreddamento) da parte delle caratteristiche del chiller quali le perdite di carico nell’evaporatore e nel condensatore, le portate d’acqua refrigerata minime negli impianti a portata variabile ed i requisiti minimi per il ΔTL (differenza fra la temperatura di uscita dell’acqua dal condensatore e quella di uscita dell’acqua refrigerata dall’evaporatore).

Esso deve essere anche in grado di modellare le varie strategie di regolazione del funzionamento dei ventilatori delle torri di raffreddamento, il controllo a gradini dei chiller e delle pompe e (nel caso di impianti con portata d’acqua al condensatore) anche la velocità della pompa del condensatore.

A causa delle limitazioni esistenti nella maggior parte dei programmi quali DOE-2.1 e 2.2, occorre adottare, per poter ottenere i risultati migliori, dei programmi più avanzati quali Energy-Plus, TRYNSYS o modelli creati appositamente.

Esiste una notevole incertezza nelle analisi del costo del ciclo-di-vita a causa dei carichi incerti dell’impianto e delle future tariffe elettriche.

I risultati possono anche variare secondo i parametri adottati per il costo del ciclo-di-vita come tassi di sconto e tariffe scalari.

Una volta che tutti i risultati sono stati raccolti nel tabulato, queste variabili possono essere aggiustate entro campi ragionevoli in modo da rilevare il loro effetto sul costo del ciclo-di-vita. Tipicamente, si avrà da una a tre opzioni che risultano tutte in un uguale costo del ciclo-di-vita e ciascuna di esse potrebbe essere la “vincente” secondo le assunzioni adottate.

Questo gruppo dovrebbe essere considerato uguale dal punto di vista del costo del ciclo-di-vita e la scelta finale dipenderà da ulteriori fattori quali:

- Precedenti esperienze con il fabbricante del chiller

- Precedenti esperienze con l’installatore locale

- Preferenze sul refrigerante rispetto al suo impatto sul COP o sul GWP

- Preferenze verso motori aperti oppure chiusi

- Impatto sull’ottenimento di obiettivi energetici quali quelli fissati dal programma LEED

- Impatto sulla riserva e sulla facilità di servizio di opzioni che comprendano più di un tipo, o dimensioni, di chiller

- Impatto sul budget della costruzione

Conclusioni

Questo articolo è il quarto della serie di cinque che discute la tecnologia progettuale degli impianti ad acqua refrigerata e che è stato preparato per aiutare i tecnici a poter ottimizzare la progettazione ed il controllo dell’impianto senza ricorrere ad un eccessivo bagaglio tecnico.

La prossima quinta ed ultima parte sarà incentrata sulla logica del controllo ottimizzato.

Bibliografia

S.T.Taylor, “Chiller and Cooling Tower Selection”, ASHRAE Journal, Marzo 2012