È pratica molto comune progettare l’impianto con una capacità in eccesso in modo da permettere di compensare le discrepanze sempre esistenti fra la stesura iniziale e il risultato finale. In tal modo ci si assicura che il carico frigorifero sarà soddisfacente anche nelle condizioni più estreme.

Nella maggior parte delle applicazioni, se si guarda all’intera stagione di funzionamento, l’effettivo carico frigorifero raggiunge il suo valore massimo di progetto soltanto per una frazione molto ridotta del tempo.

Per esempio, osserviamo quanto riportato nella Tabella 1 in cui vengono riassunti i dati di distribuzione delle ore di raffreddamento nella stagione estiva in “bin” di temperatura esterna che vengono impiegati dal Ministero Americano dell’Energia (DOE) per le procedure di prova delle macchine di condizionamento d’aria di tipo residenziale (il “bin” è un intervallo di temperatura di solito di 5° F o 2,8 °C).

Il carico frigorifero associato ad ogni bin di temperatura, come frazione della capacità di raffreddamento di progetto, è riportato nella quarta colonna della tabella.

Tabella 1 – Distribuzione delle ore frazionali in bin di temperatura per il calcolo del SEER delle macchine frigorifere

| N°. bin | Campo

di temperatura bin in °C |

Temperatura bin rappresentativa T

in °C |

Frazione carico frigorifero rispetto al progetto | Frazione delle ore totali di temperatura bin |

| 1 | 18-21 | 19 | 0,061 | 0,214 |

| 2 | 21-23 | 22 | 0,212 | 0,231 |

| 3 | 24-26 | 25 | 0,364 | 0,216 |

| 4 | 27-29 | 28 | 0,515 | 0,161 |

| 5 | 30-32 | 31 | 0,667 | 0,104 |

| 6 | 33-35 | 34 | 0,818 | 0,052 |

| 7 | 36-38 | 37 | 0,970 | 0,018 |

| 8 | 39-41 | 40 | 1,121 | 0,004 |

Anche se quanto sopra è stato basato su una assunzione molto semplificata in cui il carico frigorifero varia in modo lineare con la differenza fra la temperatura esterna a bulbo secco ed il valore base di temperatura interna di 18 °C (trascurando l’effetto delle variazioni degli altri carichi quali solare, umidità esterna ed altri ancora), il carico frigorifero viene ad essere il 50%, o meno, della capacità di raffreddamento di progetto per l’80% della stagione estiva. È quindi chiaro che l’impianto CDA non può essere lasciato funzionare continuamente a piena capacità se il carico è inferiore a quello di progetto. Se esso funziona in modo continuo a piena capacità lo spazio condizionato si troverebbe sovraraffreddato con la perdita di una notevole quantità di energia.

Il sistema più semplice per conciliare la differenza fra la capacità di raffreddamento ed il carico frigorifero istantaneo è offerta dal controllo on-off che viene impiegato nella maggioranza dei casi.

Un termostato, installato nello spazio condizionato, interviene sull’impianto CDA con una azione di marcia-arresto (on-off) seguendo le variazioni di temperatura dell’aria nello spazio al disopra e al disotto del suo punto di taratura e rispettando una ridotta banda morta di oscillazione.

Un approccio alternativo al controllo on-off consiste nella modulare la capacità frigorifera in modo da farla coincidere con il carico frigorifero istantaneo, lasciando funzionare continuamente l’impianto alla capacità modulata.

Negli impianti CDA di maggiori dimensioni è pratica comune l’applicazione di qualche forma di modulazione della capacità frigorifera.

I vantaggi che si ottengono dal funzionamento con la modulazione della capacità comprendono una migliore efficienza energetica, un controllo stabile della temperatura dello spazio condizionato, un migliore controllo dell’umidità relativa e l’eliminazione delle grandi correnti elettriche “in-rush” associate agli avviamenti frequenti dei grandi motori di comando del compressore. La modulazione della capacità dei compressori frigoriferi associata a questi impianti fa ottenere i seguenti vantaggi:

- Migliore efficienza energetica (ammettendo che l’efficienza del compressore non venga ridotta eccessivamente con la riduzione della capacità)

- Controllo stabile della temperatura

- Migliore controllo dell’umidità.

È disponibile commercialmente sul mercato odierno una certa varietà di metodi di modulazione della capacità dei compressori. Fra di esse emergono per importanza la modulazione della capacità continuamente variabile e la modulazione della capacità a gradini (o graduata). Con la modulazione della capacità variabile continuamente, il compressore può fornire qualsiasi valore di capacità compreso fra quello di progetto e quello minimo ottenibile. Con la modulazione della capacità a gradini, la capacità del compressore viene ridotta con uno o più diversi gradini rispetto alla capacità massima.

Sono da considerare rilevanti due principi di interpretazione circa l’efficacia di un determinato approccio verso la modulazione della capacità: la riduzione dell’efficienza con la riduzione della capacità ed il rapporto fra le capacità massima e minima (percentuale di riduzione o ribasso).

Modulazione continua della capacità

Sono disponibili commercialmente due approcci per effettuare una modulazione continuamente variabile del compressore frigorifero: il funzionamento a velocità variabile, che è il più comune, oppure il rapido scarico e carico (ogni 10 ÷ 30 secondi) di un compressore di tipo scroll a velocità costante.

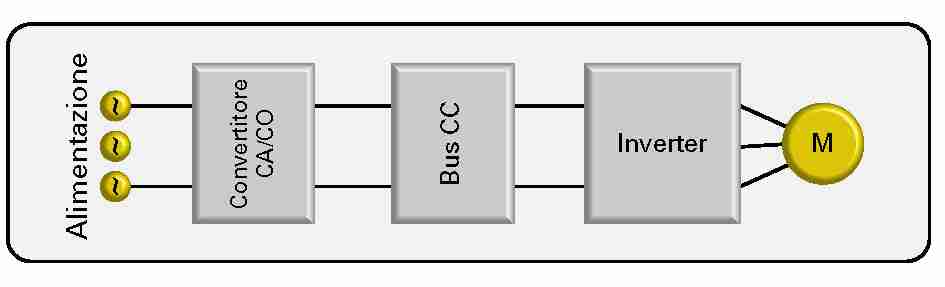

I motocompressori a velocità variabile sono comandati da una potenza elettrica a frequenza variabile sintetizzata elettronicamente, liberando il campo di velocità da quello a 50 Hz di un motore ad induzione.

Nella Figura 1 è riportato il tipico schema a blocchi di un motore elettrico a frequenza variabile con inverter. I modelli a velocità variabile dei compressori alternativi, rotativi e scroll, che sono tutti di tipo volumetrico, sono disponibili sul mercato odierno. Essi sono ormai diventati di uso normale già da vari anni, soprattutto in Asia, per i condizionatori d’aria split e per molti impianti CDA del tipo VRF (Variable Refrigerant Flow).

Il tipico campo di velocità (e le percentuali di riduzione) sono di 3:1 e di 4:1, spesso con una velocità massima di 2800 giri/1′ a 50 Hz.

Il fattore limite per la velocità minima è costituito dalla necessità di mantenere una adeguata lubrificazione del compressore, dato che il pompaggio dell’olio si arresta al disotto di una velocità minima. Lungo tutto il campo operativo della velocità, l’efficienza tende ad essere mantenuta il più vicino possibile a quella di progetto.

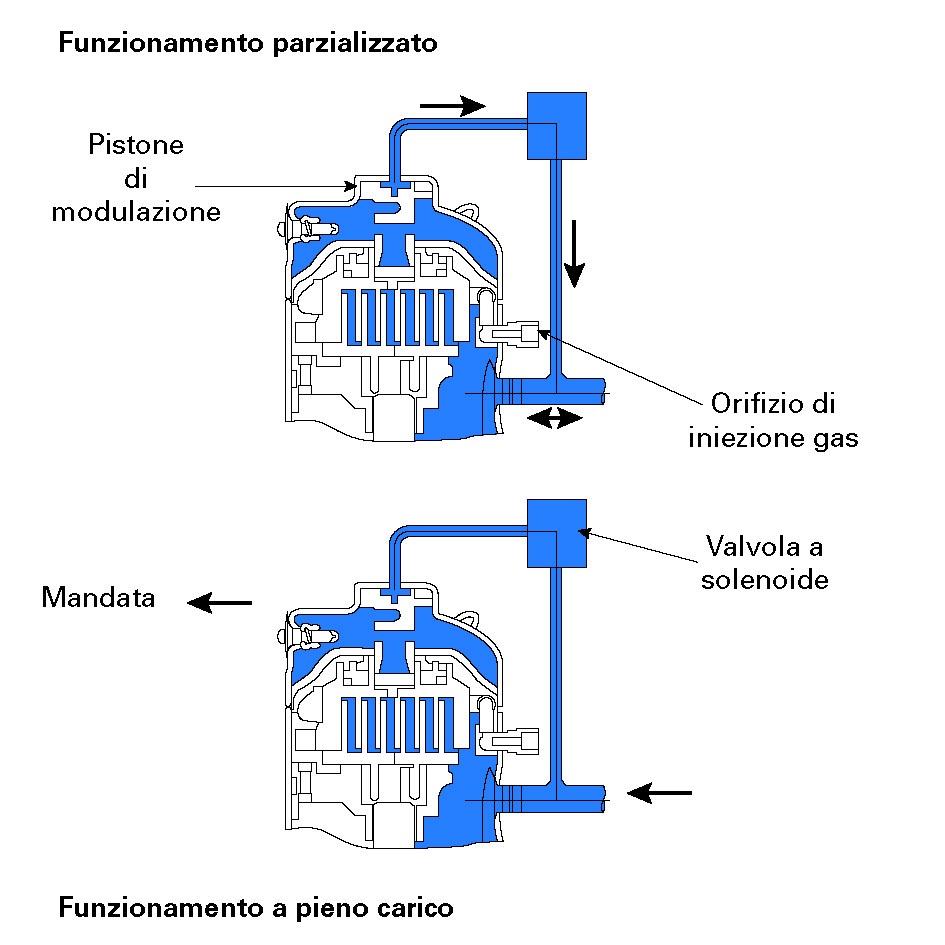

L’approccio che prevede il rapido carico e scarico di un compressore di tipo scroll funziona con lo sfogo della forza assiale che equilibra la pressione di mandata, fra le due spirali fissa e mobile, permettendo alle spirali sia fissa che orbitante di separarsi fra loro di circa 1 mm in verticale (Figura 2). In questo modo la compressione del vapore viene fermata e la potenza del motore si riduce ad un basso livello (ma sempre superiore al valore zero).

Variando la proporzione fra il tempo di carico e quello di scarico, la capacità può essere modulata in modo continuo dal 100% fino al 10%. La potenza che rimane sopra lo zero che viene consumata nel momento in cui si ha il funzionamento sotto carico costituisce una perdita che è relativamente insignificante se la percentuale di riduzione è moderata, fino al 50%. Se la capacità viene ridotta ulteriormente, la potenza allo stato di scarico diventa una parte più significativa del consumo totale.

Modulazione della capacità a gradini

Esistono diversi metodi per ottenere una modulazione della capacità del tipo a gradini (o graduata).

Inattivazione del cilindro. Un compressore alternativo a due cilindri è configurato in modo tale che entrambi i pistoni sono comandati per la loro piena corsa quando la rotazione si trova in una certa direzione. Quando questa direzione di rotazione viene invertita, il cuscinetto eccentrico su uno degli spinotti dell’albero a gomiti ruota di 180 ° e riduce la corsa di uno dei pistoni fino a zero facendo diminuire di conseguenza la capacità frigorifera di circa la metà (in base al volume generato dai due cilindri).

L’efficienza che si ha nel momento di questa ridotta capacità diminuisce leggermente a causa, a sua volta, della riduzione dell’efficienza del motore a carico ridotto e la continua dissipazione della potenza di attrito nei cuscinetti del cilindro inattivo.

Attacco di riduzione della capacità in un compressore scroll. È possibile applicare una apertura parziale nella spirale stazionaria del compressore scroll che fa sfogare una parte del vapore di refrigerante intrappolato ritornandola alla linea di aspirazione prima che abbia inizio la compressione.

In tal modo si riduce il rapporto di compressione ma, poiché si ha minore necessità di capacità alle basse temperature esterne, l’impatto sulla efficienza può risultare relativamente ridotto.

Compressori in tandem. Una maniera semplice per fornire una modulazione della capacità del tipo a gradini in un impianto frigorifero di una certa dimensione consiste nel suddividere la capacità richiesta fra almeno due compressori, sia con capacità uguale fra loro oppure disuguale. Le configurazioni in tandem sono sistemate in modo di avere un ritorno dell’olio equilibrato ai due compressori e/o fornire una linea di equalizzazione dell’olio fra i carter dell’olio dei due compressori.

L’impatto sull’efficienza, che si applica sia a piena capacità che a capacità parziale, riguarda il campo operativo, con un’efficienza del compressore più grande che è superiore dal 5% al 10% rispetto a quella del compressore con metà capacità.

Funzionamento a due velocità. Il funzionamento a due velocità è una alternativa alla velocità variabile in modo continuo con comando elettronico. L’efficienza al 50% di velocità è circa il 10% inferiore a quella a piena velocità.

Potenziali di risparmio di energia

Sono tre i fattori principali che intervengono nell’ottenimento di determinati risparmi energetici per mezzo della modulazione della capacità frigorifera dei compressori e cioè: notevole riduzione delle perdite associate al controllo ciclico di marcia-arresto; un più efficiente impiego degli scambiatori di calore facenti parte dell’impianto frigorifero (condensatore ed evaporatore); e un minor consumo di energia dei ventilatori collegati agli scambiatori.

Perdite dovute al controllo ciclico di marcia-arresto

Diverse piccole perdite termodinamiche avvengono quando l’impianto frigorifero è controllato con un sistema ciclico di marcia-arresto. Secondo il tipo di configurazione dell’impianto, esse possono comprendere la potenza di avviamento del motore elettrico, lo spostamento della carica di refrigerante dal lato ad alta pressione del circuito frigorifero a quello a bassa pressione, la rievaporazione dello strato di umidità presente sulla superficie esterna dell’evaporatore e la formazione iniziale di aria calda e umida al momento del riavviamento dell’impianto e prima che l’evaporatore sia messo in grado di raffreddarsi nuovamente allo stato in cui esso stava funzionando con una temperatura operativa costante.

Impiego efficace degli scambiatori di calore

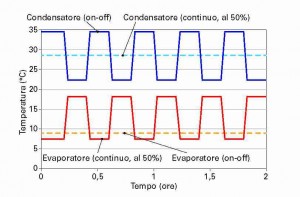

Il funzionamento in modo continuo del macchinario frigorifero a capacità ridotta al posto del funzionamento ciclico di marcia-arresto a piena capacità offre, come risultato, un aumento del coefficiente prestazionale COP del compressore, come indicato nella Figura 3.

In questo caso, se si supponesse di voler scendere al 50% della capacità di progetto e si volesse adottare un sistema di controllo ciclico a marcia-arresto si avrebbero, come risultato, dei valori di temperatura di condensazione ed evaporazione ad un livello molto vicino a quelli che si ottengono se l’impianto stesse funzionando continuamente a piena capacità. Durante il ciclo di arresto, infatti, la capacità di scambio di calore degli scambiatori di calore rimane inutilizzata. Durante il funzionamento continuo con il 50% di capacità frigorifera, la differenza fra la temperatura di condensazione e la temperatura esterna viene ad essere soltanto il 50% della differenza a piena capacità, con il vantaggio di aumentare notevolmente il EER del compressore. La temperatura di evaporazione, a sua volta, si trova ad essere anch’essa elevata, anche quando la portata di aria di mandata viene ridotta per poter mantenere la giusta capacità di deumidificazione e risparmiare la potenza dei ventilatori.

Riduzione della potenza dei ventilatori

Quando la capacità frigorifera viene ridotta, è possibile ridurre anche la portata d’aria di mandata dell’impianto CDA, mantenendo sempre la sua capacità di deumidificazione riducendo il consumo di potenza del ventilatore per il cubo della riduzione di portata d’aria. È utile, a questo riguardo, riportarsi alle regole che interessano le relazioni fra la velocità del ventilatore, la sua portata d’aria e il consumo di potenza.

L’applicazione della modulazione di capacità (compressore con modulazione di capacità e ventilatore dell’aria di mandata con velocità variabile) in un impianto CDA centralizzato con capacità fissata, fa aumentare tipicamente il coefficiente prestazionale EER dello stesso del 30% ÷ 40%. I conseguenti risparmi energetici che si ottengono ammontano al 20% ÷ 30%.

Gli impianti CDA residenziali in funzione estiva possono consumare circa 2,50 quads (10 TWh) di energia primaria all’anno. Circa l’80% di questo consumo avviene negli impianti centralizzati CDA e nelle pompe di calore in fase di raffreddamento, con il rimanente 20% consumato dagli apparecchi CDA residenziali.

Se tutti gli impianti CDA centralizzati fossero sostituiti con apparecchi CDA con modulazione di capacità ed elevato COP, si potrebbero risparmiare circa 0,6 quad di energia primaria all’anno.

Fattori di mercato

Le vendite di apparecchi di CDA residenziali con modulazione di capacità ed elevato COP costituiscono ancora solo una piccola parte del mercato CDA poiché il loro elevato costo iniziale è tuttora troppo oneroso. Questo maggiore costo di installazione è dovuto al costo aggiuntivo di un compressore frigorifero con modulazione di capacità, di un motore elettrico per il ventilatore di mandata dell’aria a velocità variabile e per il sistema di controllo più sofisticato necessario per determinare la corretta capacità in qualunque momento di funzionamento.

Un ritorno all’investimento più rapido può essere ottenuto quando si tratti di installazioni nei climi più caldi che hanno periodi di raffreddamento più lunghi e con le pompe di calore. Tuttavia, in molte parti delle regioni più calde le tariffe elettriche sono inferiori alla media nazionale.