Per un affidabile funzionamento di lunga durata dei compressori, è importante che in essi vi sia sempre olio in quantità sufficiente, ma non eccessiva. La mancanza di olio provoca velocemente usura meccanica e surriscaldamento. Troppo olio può al contrario provocare colpi di liquido che danneggiano il compressore anche in modo grave. Inoltre la gestione dell’olio presenta problemi crescenti: l’impiego di convertitori di frequenza nei compressori provoca un’oscillazione essenzialmente più forte del tasso di rigetto dell’olio e a causa dell’utilizzo crescente di impianti a CO2 gli intervalli di pressione diventano notevolmente più estesi, sia per la pressione assoluta sia per la pressione differenziale. Anche la formazione di schiuma viene modificata dai nuovi refrigeranti e dagli estesi intervalli di pressione. Pertanto è importante poter adattare ed impostare in modo preciso il regolatore del livello dell’olio per ciascuna applicazione. Accanto a questi problemi relativamente nuovi, per quanto riguarda la gestione dell’olio, vi sono anche temi ben noti che richiedono ulteriori miglioramenti: per esempio, è sempre richiesto un rilevamento di marcia, in modo che, a compressore fermo e alta pressione ridotta, il regolatore del livello dell’olio non generi un falso allarme apparentemente per motivi di sicurezza. Infine, su molti impianti e in modo diffuso in tutto il mondo, cresce l’utilizzo di olio impuro o sporco che provoca problemi al corretto rilevamento di livello.

Industria 4.0 nella gestione dell’olio per l’impianto refrigeratore/climatizzatore.

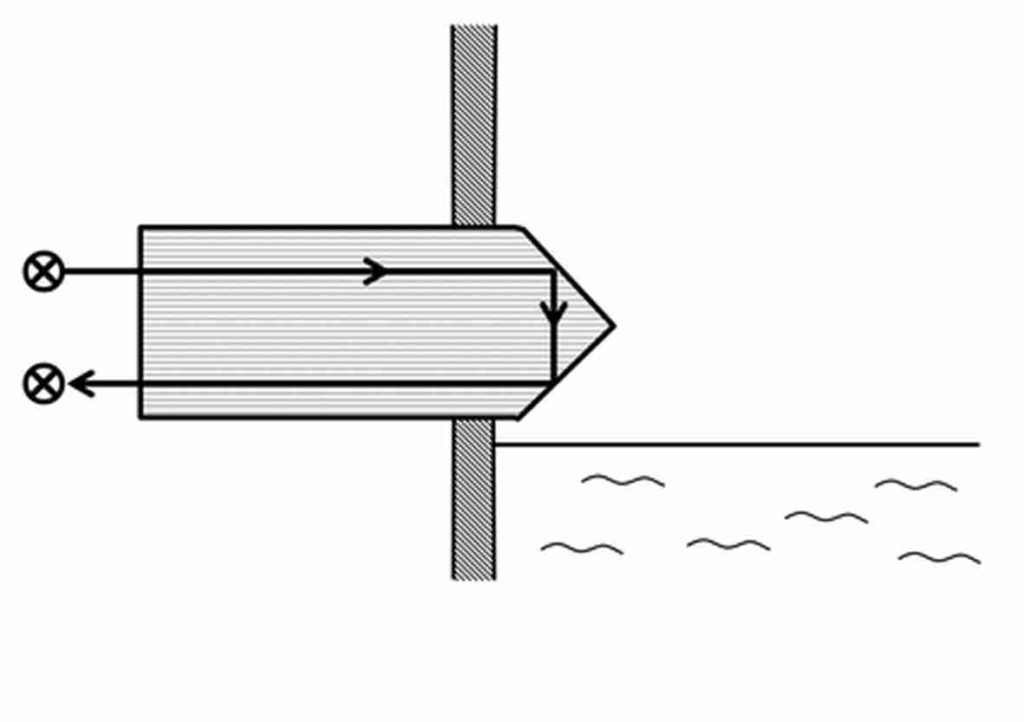

In tutto il mondo si parla di Internet delle cose o Industria 4.0. Molto spesso però ancora in modo vago e poco chiaro. Con il nuovo INT280 Diagnose, Kriwan introduce sul mercato AC/R dei refrigeratori/climatizzatori un prodotto che applica concretamente l’Industria 4.0: oltre alla funzione base di “Misurazione del livello dell’olio e rabbocco”, questo regolatore rileva dati preziosi che utilizza direttamente e trasmette all’esterno. Il valore di misura più importante è naturalmente il livello dell’olio nel compressore. Qui sono notoriamente presenti sul mercato diversi tipi di sensori, in particolare con rilevatore ottico oppure interruttore a galleggiante. Nell’età dell’Industria 4.0, la funzione di misurazione elettro-ottica di Kriwan presenta un fondamentale vantaggio: possiede un diodo emittente attivo e un diodo ricevente passivo. Un raggio a infrarossi viene inviato dal diodo emittente attraverso un prisma di vetro e, a seconda del livello dell’olio, trasmesso al diodo ricevente con maggiore o minore intensità (vedere figura 1). Nella nuova generazione di prodotti si sfrutta ora il fatto che il diodo emittente è un componente attivo. L’emissione può infatti essere regolata con maggiore o minore intensità e tramite questa modulazione misurare dati aggiuntivi: di norma il diodo funziona soltanto con circa il 10% della potenza di emissione massima. Questo è sufficiente per misurare il livello dell’olio in modo affidabile. Nel nuovo INT280 la potenza di emissione viene regolarmente aumentata fino al 100%. Se nel circuito di refrigerazione si trovasse dello sporco che si deposita sul prisma di vetro, questo può essere rilevato attraverso questa variazione della potenza di emissione. Da un lato, internamente al regolatore, la potenza di emissione minima viene aumentata partendo dal 10% e il regolatore si adatta al grado di impurità, dall’altro l’informazione viene trasmessa tramite l’interfaccia di diagnosi. Sullo smartphone o sul regolatore montato sul compressore è quindi possibile leggere per la prima volta un’informazione relativa agli effetti dello stato dell’olio sul sensore. In aggiunta al monitoraggio della pulizia del prisma di vetro, nel dispositivo INT280 viene monitorato anche il corretto funzionamento del diodo emittente, del diodo ricevente e la possibile influenza di luce esterna. L’intero sensore è anche dotato di un automonitoraggio. Ogni sistema tecnico e ogni sensore può essere danneggiato, sporcarsi e inevitabilmente invecchia. Solo tramite questo automonitoraggio attivo diventa possibile riconoscere queste condizioni tempestivamente.

Figura 1: Monitoraggio ottico attivo del livello dell’olio

Il nuovo INT280 Diagnose presenta ancora ulteriori vantaggi: tramite l’interfaccia dati già citata (connettore tondo in figura 2 a destra sopra il raccordo di collegamento olio) il regolatore olio trasmette ulteriori informazioni. Dato che il valore Kv del regolatore del livello dell’olio (portata in m³/h) è noto come costante, se la pressione differenziale e la densità dell’olio sono conosciute è possibile calcolare il tasso di rigetto dell’olio del compressore. Qualora non sia necessario conoscerne il valore esatto in m³/h, ma solo il rapporto tra i compressori in un rack (ad es. “Il compressore 1 rigetta due volte tanto olio rispetto al compressore 2”), il calcolo è ancora più semplice. La densità dell’olio è in questo caso un parametro comune e per tubazioni simmetriche anche la pressione differenziale può essere assunta come pressoché identica in tutti i regolatori del livello dell’olio. Per questa valutazione del rapporto di rigetto dell’olio basta confrontare i diversi tempi di apertura delle valvole nei singoli regolatori e questi tempi vengono forniti dal dispositivo INT280 Diagnose tramite l’interfaccia dati.

Figura 2: INT280 con interfaccia di diagnosi

L’interfaccia di diagnosi è utilizzabile non solo per la lettura di dati, ma è possibile anche programmare individualmente l’INT280 Diagnose: si possono adattare i tempi di riempimento o di riposo, come pure uno speciale tempo di rabbocco. In questo modo il regolatore può essere adattato in modo ottimale ai differenti intervalli di pressione, alla viscosità dell’olio e ai punti di esercizio di impianti diversi. E’ possibile effettuare tutto questo – adattamento e lettura dati – semplicemente utilizzando uno smartphone anche sul campo oppure tramite programmazione in fabbrica mediante PC.

Un’ulteriore importante possibilità fornita dal nuovo INT280 Diagnose è l’accoppiamento con un relè di protezione del compressore INT69 Diagnose. A questo scopo entrambi i moduli vengono collegati semplicemente con un cavo Y tra le due interfacce di diagnosi. Non sono necessari ulteriori adattamenti o impostazioni. Il regolatore del livello dell’olio INT280 riconosce automaticamente l’esistenza del collegamento con un relè di protezione del compressore. In questo modo riceve continuamente l’informazione se il compressore è in funzione oppure fermo. In certe applicazioni sul campo può accadere che a compressore fermo non sia più possibile rabboccare l’olio, perché l’alta pressione diminuisce. Sebbene nel collettore vi sia ancora dell’olio, questo non può più scorrere attraverso la valvola aperta. In questa situazione il regolatore del livello dell’olio indicherebbe un falso errore (“Nonostante mancanza di olio nel compressore è impossibile rabboccare l’olio”) e staccherebbe il compressore fermo. Il nuovo sistema rilevamento di compressore fermo impedisce che questo accada: in questa situazione il compressore non viene più staccato. Solo quando il compressore è nuovamente in funzione e nonostante la presenza di pressione non è possibile rabboccare l’olio, il dispositivo INT280 rispetta la sua funzione di protezione e causa il disinserimento.

La gestione dell’olio è di importanza essenziale per i compressori. Il nuovo INT280 Diagnose rende questo tema più semplice e sicuro. Proprio perché il regolatore non lavora soltanto nel suo ristretto ambito di regolazione olio ma comunica con il relè di protezione del compressore, si concretizza un concetto importante di Industria 4.0: INT280 Diagnose viene utilizzato come sensore e fornisce dati preziosi che ottimizzano l’intero impianto di refrigerazione e condizionamento AC/R.